1. はじめに

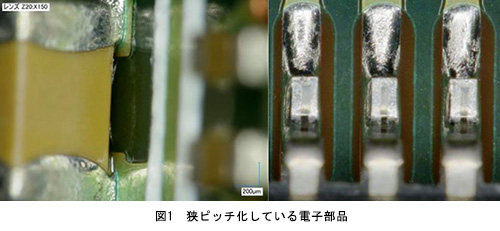

電子機器の発展は目覚ましく、年々高機能化しており、それに伴い、電子部品・デバイスの小型化、高密度化が急速に進んでいる(図1)。

「0402」形状のSMD実装も一般的に普及、電極間はより狭く、基板とパッケージ部品間の高さ(スタンドオフ)は50μmを切ることも多く見かけられるようになった。本誌2016年12月号で寄稿させていただいたように「製品形状の複雑化」による影響と、2017年12月号で寄稿させていただいたような「無洗浄タイプのソルダペーストを洗浄」する需要が増加傾向にあることで、電子部品の洗浄難度はさらに高まっている。

高機能化製品の信頼性確保のためには、洗浄は必須となってきているが、従来の概念に基づいた認識や、単に表面上の洗浄液単価で判断してしまう風潮があり、長期的な意味で、その仕様にあった洗浄プロセスを、選択することができにくい状況となってしまっている。

今号では、実際に洗浄プロセスを構築しようとした場合、どのような点が問題となっているのか、歴史的な背景も踏まえて論じさせていただきたい。

2. 「洗浄」への認識 日本は特殊な環境

1990年代までは、Sn-Pb共晶はんだが広く使用されてきたが、Pbを使用していることから環境問題が取り沙汰される事態となり、欧州を先駆けに法整備され取り扱いが制限されることとなった。その背景で「Pbフリーはんだ」は開発されてきた。ここから洗浄に関して、大きく諸外国と日本では異なる歩みを進めることとなる。

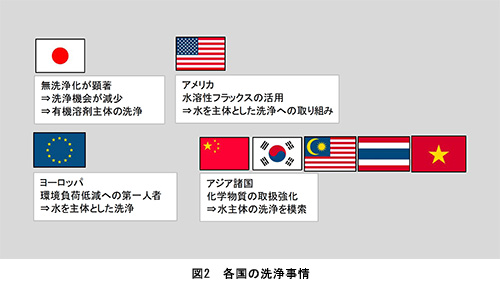

相違点の1点目として、日本国内における無洗浄ペーストの台頭である。Pbフリーはんだ開発以降、欧州をはじめとする諸外国は用途に応じてはんだ種を選択し、必要に応じて洗浄をすることが一般的に行われてきた。現在でも洗浄・無洗浄の割合はほぼ等倍と言われている。いっぽうで、日本は多くのメーカーが高信頼性無洗浄タイプのソルダペーストへの切り替えを実現し、コストの低減化も合わせて実現しており、無洗浄化の割合は9割ともいわれている。このことから、日本では洗浄をするのではなく、いかにして洗浄を失くすかを検討してきた背景があり、現在に至っている。

2点目としては洗浄剤の選択幅が挙げられる。日本では有機溶剤による洗浄が比較的安易に行える環境があり、安価で購入もしやすいIPAなどのアルコール類をはじめ、不燃性で乾燥性に優れるハロゲン系溶剤、引火性はあるものの強力な脂溶性を有する炭化水素類など、潤沢に使用できる。危険性が伴う場合でも洗浄装置の完成度・技術力が高いこと、作業員の習熟度も他国と比較し、軒並み高い水準であることが、安全運用できる要因となっている。今現在も日本における基軸は「溶剤洗浄」である。

いっぽう、欧州では、有機溶剤だけでなく化学物質全般に対する規制が今なお強化されつつあり、洗浄に有機溶剤をいかに使用せず、環境負荷・人員の健康リスクをいかに低減させるのか検証している国家・企業が大半である。また中国、韓国、タイといったアジア各国も独自の法令を施工し、環境規制を非常に強めている現状がある。

この2点から考えなければならないことは、日本は洗浄をせず製品化していく技術力では間違いなく世界トップクラスであるが、洗浄技術の選択幅や経験といった観点で状況が異なる。欧州では、使用できる洗浄剤に制限がある中で、洗浄剤だけではなくプロセス全体で洗浄課題を解決してきた背景があり、洗浄に対する認識とプロセス構築が洗練されている。その技術はアジア各国の生産拠点にも普及してきている。これに対して、日本企業が作り上げた生産条件は海外工場では適用できなく、生産活動に弊害が発生している。一例として、日本で使用可能な洗浄液を自社の海外工場では使用できないといった事象も報告されており、大きな問題となりつつある。このような状況を意図して作りあげた訳ではないが、洗浄技術やその動向に関して、日本は世界の動向を視野に入れながら再検討する必要があるといっても過言ではないと思える(図2)。

- 会社名

- ゼストロンジャパン(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社