実験① 加熱方式の違いによるボイド発生量の比較

それぞれ同じ温度条件で、遠赤リフローとエアーリフローでボイドの発生状態に変化があるかを実験した。

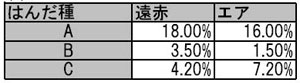

表1 上下ヒータ同温対比表

(a)X線撮影によるボイド量の確認(表1)

同じ部品を6個実装して、部品端子裏とプリント基板の間に発生したボイドの量を数値化して比較した。

はんだ種Aには、ボイドが大量に発生した。加熱方法によるボイド発生量も大差がない。

はんだ種Bは、遠赤リフローと比べ、エアリフローのほうがボイド発生量が少なくなった。

はんだ種Cは、遠赤リフローと比べ、エアリフローのほうがボイド発生量が多い。

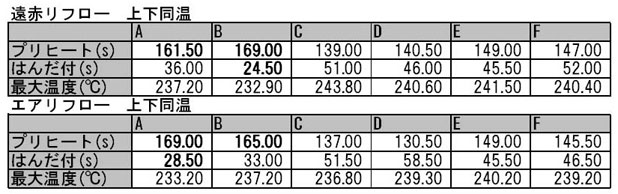

(b)ボイド発生量の変化と温度プロファイルと検証(表2)

表2 温度測定結果(上下ヒータ同温)

部品とプリント基板の間の温度測定結果では、プリヒート時間が規定値を超えてはんだ付時間がほかの測定ポイントより低い。したがって、他の測定ポイントがはんだ付け温度に達した時点では、部品とプリント基板の内部ではまだプリヒート状態を保持しており、フラックス内の溶剤が十分気化されない状態ではんだ付け温度になるが、はんだ付け時間が短くなっていることが確認できた。

また、はんだ面にベタパターンがある測定ポイントBは熱の伝わりが悪いことが確認でき、測定ポイントDもその影響を受けている可能性がある。

実験② 下部ヒータの温度上昇によるボイド発生量の変化の比較

一般的には、リフローの温度設定は上下で同じ温度にしている場合が多い。ボイド発生の原因の一つとして、クリームはんだに含まれるフラックス内の溶剤が気化する際に、熱不足によってプリヒート時に十分気化せず、はんだ付けする時に気化が継続することである、といわれている。実験①での温度測定の結果、大型部品とプリント基板のパッドの間は、十分な加熱ができていないことが確認できた。

推測できる原因は、下部ヒータの熱は基板のパターンを伝わりランドから逃げ、クリームはんだ内のフラックスは上部ヒータの加熱によってフラックス内の溶剤を気化させているが、大型パッドをもつ部品は上部ヒータの熱を部品が吸収するため、プリヒート時に必要な熱量を確保できず、またフラックス内部の溶剤を十分気化させることができずに、はんだ付け時にそれが気化することがボイドを発生させると思われる。

プリヒート時に十分な熱量を確保するため、プリヒート時間を延ばしたり、プリヒート温度を上昇させると、他の表面実装部品のパッドに塗布されているフラックスが劣化し、はんだ付け性を損なう恐れがある。

そこで、下部ヒータを上部ヒータより高く設定することで、ホットプレートと同じように、プリント基板自体を温め、上部ヒータの加熱だけでは熱が伝わらない大型部品とプリント基板のパッドの間にあるクリームはんだ内部のクリームはんだ内の溶剤を気化させてボイドが軽減されるかを検証してみた。

(1)下部ヒータのみ若干温度を上昇させた(+小)

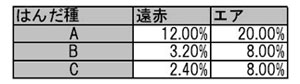

表3 下部ヒータ+小 対比表

(a)X線撮影によるボイド量の確認(表3)

同じ部品を6個実装して、部品端子裏とプリント基板の間に発生したボイドの量を数値化して比較した。

はんだ種Aは、ボイドが大量に発生した。加熱方法によるボイド発生量も大差がない。エアリフローではボイド量は減少した。

はんだ種Bは、遠赤リフローと比べ、エアリフローのほうがボイド発生量が多い。エアリフローではボイド量が大きく増加した。

はんだ種Cは、遠赤リフローと比べ、エアリフローのほうが、ボイド発生量が多い。エアリフローではボイド量が微増した。

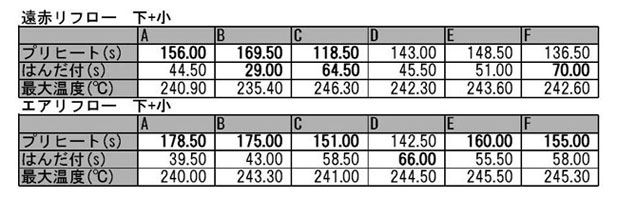

(b)ボイド発生量の変化と温度プロファイルと検証(表4)

表4 温度測定結果(下部ヒータ+小)

- 会社名

- (株)坪田測器

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社