大電流基板

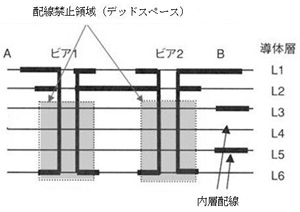

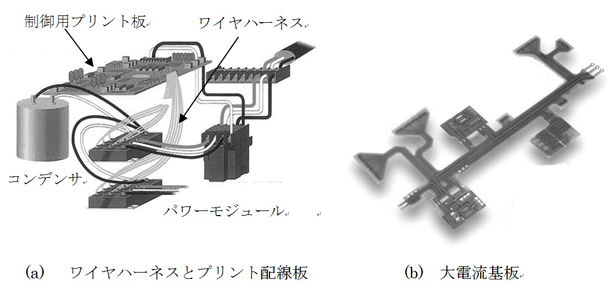

産業用ロボット、ハイブリッドカー、電気自動車など大電流を必要とする分野が広がってきている。従来、大電流を扱う用途は変電所、工場動力設備、公共施設、鉄道など、産業用のシステムが主であった。これら設備の配線は通常システムごとに異なっているので、設置現場で熟練作業員が図面を見ながら組み立てていた。大電流用の配線には太い電力ケーブルやバスバー(銅板を打ち抜いて成形した帯状の導体)が用いられる。自動車など、配線本数が多く、数がまとまる装置にはワイヤハーネス(複数の電線を束にした集合部品)が用いられている。自動車の場合、大電流はワイヤハーネス(あるいはバスバー)を用いて配線し、制御系の配線はプリント配線板を用いて行われている(図13-a)。このワイヤハーネスによる配線をプリント配線板で置き換えようというのが大電流基板である(図13-b)。

図13 ワイヤハーネスと大電流基板

大電流基板は通常のプリント配線板とどう違うのか。プリント配線板はもともと信号の配線を目的として開発され、その後、信号配線の高密度化に対応して、導体の線幅は細くなり、導体厚さは35μmから、18μm厚、12μm厚と薄くなっていった。もっとも、プリント配線板に搭載するデバイスの電源、グラウンド用には、電源の安定性と通電容量の確保のために35μm 、70μmなど厚手の銅箔が用いられている。プリント配線板に流す電流が大きい用途に対応するため、銅張積層板用銅箔のJIS規格(IEC規格)は徐々に最大厚さを広げ、現在210μm厚まで規格化されている。しかし、自動車、ロボット、パワー電源などのバスバー、ワイヤハーネスを代替するためにはなお不十分で、400μm?2,000μmの導体厚が必要とされる。このような厚銅を用いる配線板は一般のプリント配線板とは材料、製法、要求性能とも大きく異なるため、大電流基板として別に扱われるようになった。

バスバー、ワイヤハーネスを大電流基板に置き換えるメリットは、真空管式セットがプリント配線板に置き換えられたときのメリットに似ている。すなわち、誤配線や接続部のゆるみなどがなく、製品品質が安定し、組み立てコストが大幅に低下するのである。そのほか、電源・グラウンド間の絶縁距離を均一に小さくできることで高周波特性が安定化できることや、パワーデバイスへの電力供給、放熱設計が有利なこともあげられている。

大電流基板の課題は製造コストである。使用する銅張積層板は標準材料でないためかなり割高になるし、導体厚数百ミクロンの導体パターンの形成も簡単ではない。単純なエッチングではサイドエッチが大きくなりすぎるのである。各社独自の工夫をこらして製造しているが、一般のプリント配線板にくらべかなりのコストアップとなることは避けられない。大電流基板に制御用の信号用パターンを収容する場合は、導体厚の薄い信号部分と、厚い大電流部が混在するので、その形成方法、仕上がり面の平坦化などの課題がある。また、ワイヤハーネスを大電流基板にした場合、図13-bのように実際に製品になる面積が使用材料面積にくらべて小さく、材料、加工コストが割高になるデメリットもある。

大電流基板は上述のように大電流製品を量産するユーザーにとっては大きなメリットがあるので、今後材料、製法ともに改良が進み、その利用が拡大していくものと予想される。改良製法の一つでは、通常の多層板製造工程で、積層前の銅箔(制御パターン形成用)の裏面に、大電流パターン部のみ厚銅箔のリボンを溶接しておく。その後は通常の積層、外層パターン形成を行って大電流基板を作成する(ワイヤレイド基板)。その他にもさまざまな開発が行われているので、製造コスト低減でも今後大きな進展があるであろう。

ラージエレクトロニクス(プリンタブルエレクトロニクス)

コンピュータシステムは、①入力装置、②データ処理・制御装置(CPU)、③記憶装置、④出力装置、の4つの要素から成る。コンピュータ発展の歴史をひもとくと、半導体はまずデータ処理・制御装置(CPU)に使用され、すこし遅れて記憶装置(メモリ)への利用がはじまった。入出力装置への半導体応用ははこれらよりかなり遅れたが、半導体技術の多様化を背景に、さまざまなあたらしい製品、照明(LEDランプ)、ディスプレイ(液晶、有機EL)、太陽電池、センサ(温度、湿度、加速度、圧力センサ)、プロジェクタ、MEMS(駆動デバイス)への開発、利用が一気にすすみ、すべてが半導体化する状況となった。

入出力装置とCPU・メモリの違いは、CPU・メモリで扱うのは論理値(1と0)だけなのに対し、入出力装置には相手(自然、環境、人間)があり、相手に応じた物理量を扱う必要があることである。太陽電池では受光面積が大きいことがまず求められ、各種ディスプレイもその大きさで競う。センサは対象物理量に応じた原理、構造、寸法でなければならない。CPU・メモリはその性能アップとスケーリングによる集積度アップでコストダウンを実現してきたが、入出力系の装置の場合は相手の条件を満たしながら性能アップ、コストダウンをはかる必要があるのである。そこに登場してきたのがラージエリアエレクトロニクス(あるいはプリンテッドエレクトロニクス)である。

ラージエリアエレクトロニクスとは、『各種の回路形成方法(スパッタリング、蒸着などの薄膜技術やインクジェット印刷、スクリーン印刷、グラビア印刷などの厚膜印刷技術)、機能性インク及び各種サブストレート(高分子フィルム、紙、不織布、ガラスなど)により、半導体、受動部品機能、導体及び絶縁体(誘電体)を低コストで提供するために、大面積・大量生産を実現する工法・技術によって得られる生成物』とされている(JPCA)。つまり半導体、受動部品、配線を低コストで大面積、大量生産した製品である。そして低コスト、大量生産技術として『印刷』が想定されているのである。ラージエリアエレクトロニクスは単にラージエレクトロニクスと略すこともある。同様の意味で『プリンテッドエレクトロニクス』の用語も用いられる(※よりせまい意味で使われる場合もある)。

ラージエリアエレクトロニクスは世界各国で精力的に研究、開発が進められており、さまざまな将来予測も出ている。以下はヨーロッパのラージエリアエレクトロニクス協議会(Organic & Large Area Electronics community、OLAEと略)の2009年レポートからの抜粋である。

ラージエリアエレクトロニクスのターゲットアプリケーションとしては次の4つが挙げられている。

①有機LED照明 (OLED)

②有機太陽電池(Photovoltaics )

③ディスプレイ

④R、Cなどの印刷部品、印刷RFID、印刷メモリ、センサ、電池など

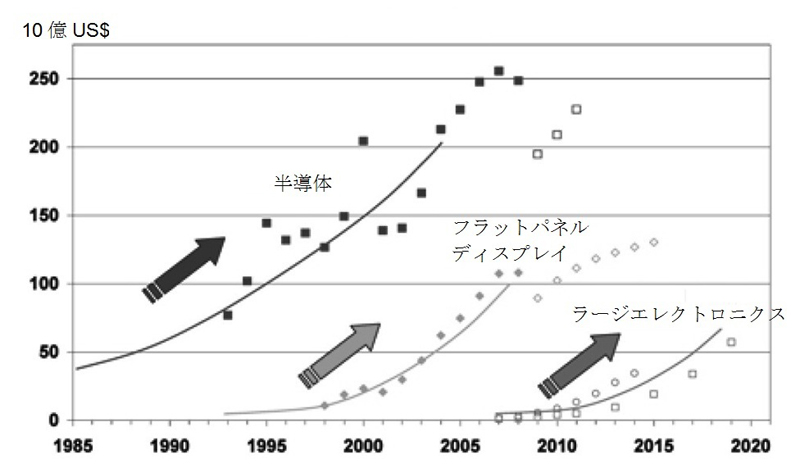

図14 ラージエリアエレクトロニクスの市場

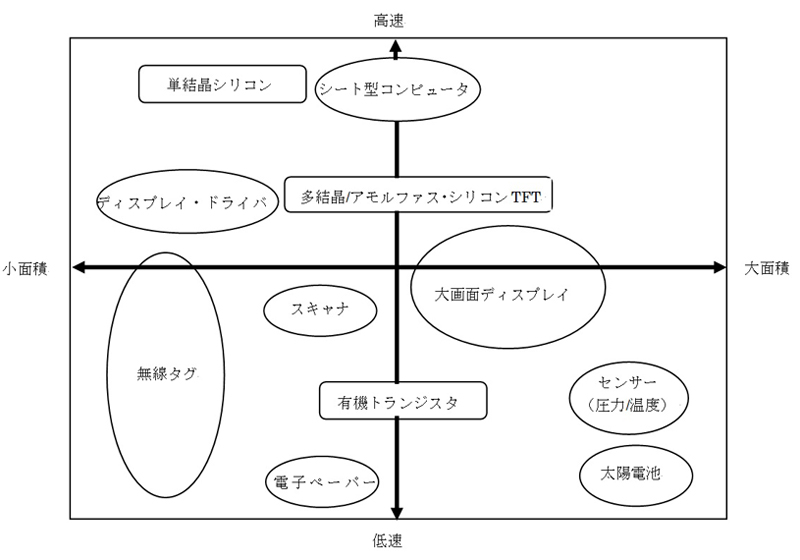

図15 有機トランジスタのターゲット(出所・理研)

OLAEレポートでのラージエリアエレクトロニクスのマーケット予測を図14に示す。この予測では、ラージエリアエレクトロニクスの市場は2010年ころから立ち上がり、急速に規模を拡大して、無機半導体、フラットパネル市場のかなりの部分を代替していくとされている。

市場規模の順位は、①有機LEDディスプレイ、②有機太陽電池、③有機トランジスタ・有機メモリとされている。他の予測でもラージエリアエレクトロニクスの市場は大きく成長すると予想されている。

しかし課題も多い。上記のような高機能のデバイスが作れる基礎技術はかなり開発が進んでいるが、低コストで大量生産できる目途はまだついていない。特に能動素子(有機トランジスタ)の低コスト生産の課題は大きいと思われる。図15は有機トランジスタのターゲットを示したものである。有機トランジスタのターゲットは動作は高速でなくてもよいが大面積の用途とされている。 ラージエリアエレクトロニクスのもうひとつの課題は現行の無機デバイスとのコスト競争である。現在、シリコンICを搭載したICカードやRFIDが大量に使用されている。そのICカードで、チップ面積はカード面積の1%にも満たない。シリコンチップを使用するICカードではチップを基板に実装するコストが別にかかるが、競争は結局トータルコストの競争となろう。太陽電池やディスプレイはデバイス全体が機能素子なので、ラージエリアエレクトロニクスのもっとも有力なターゲットとなるであろうが、この分野でもさまざまな方式が開発され、一部実用化されているので、ここでもコスト競争力が成否を決めることになる。ラージエリアエレクトロニクスの要素技術のさらなる発展が期待される。

- 会社名

- 小林技術事務所

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社