最後に

最後に、ちょっと気をつけたいことをひとつ…。どこの職場でも、視点を変えれば「無駄」は必ず見つかるものである。

昔の私は、「これは無駄であるよ」とはっきり言ってしまうことも多かったであるが、そういう指摘は、そこで長く仕事をしている人に取って、耳が痛いもの、聞きたくないものでもある。そのため、言い方によっては話がこじれることもあった…。

たとえば、「無駄であるよ」というよりも、「こう改善したらどうでしょう?」という言い方の方が相手も受け入れやすく、話がスムーズに進む場合もあるということは、頭に入れておいた方がいいかもしれません。特に動作の無駄は、よく観察する事が大事である。これも会社全体として取り組む必要がある。

そこで、宿題、である。図8に示した工程写真の中に、動作の無駄が隠れている。考えてみていただきたい。

私は現在、こういう仕事(改善や技術専門家としての講師や執筆)をしているが、以前は研究や開発の仕事をしていた時期がもっとも長く、生産技術や品質管理関係のかなり現場に密着した仕事もしてきた。

日本の製造業は、他の産業に比べて生産性が高く、国際競争力があるといわれる(現在は低迷していたり、「派遣切り」が問題視されていたりするが)。その生産性を支えるのが、現場レベルの改善や効率化であることは多くの人が指摘するところである。いっぽう、ホワイトカラーの仕事、デスクワークの仕事においては、その生産性は今ひとつともいわれる。

だからといって、たとえば、デスクワークを「トヨタ生産方式」でやるべきだとはいわないが(実際、そのまま適用しようとしても無理であるし)、改善を続ける姿勢や無駄をなくす工夫については見習うべきところが多いと考えている。

たとえば、「この会議、無駄なんじゃない?」 「あまり意味ないよね」… という会議があって困る! という方もおられると思うが、そういう会議があるのも、ある意味(職場全体として)「無駄」を無くす意識が低いことのあらわれである。

仮に、毎週2時間の無駄な会議があるとして、その会議による無駄を数値化してみると・・・、

●無駄な会議 : 2時間/週の仕事時間 : 40時間(8時間×5 日)=5%

になる。この「5%」は小さいようで大きな数字である。

たとえば、営業部門で売上が前年比5%ダウンすると問題になるあろうし、工場の生産性が5%下がったとなると、原因究明に大騒ぎになる。いっぽう、デスクワークの仕事で、「週に2時間」の無駄に対し、そこまで真剣に捉えている人はほぼ皆無である。

もちろん、中には「なかなかなくせない無駄」もあるかもしれないが、それ以前の問題として、「無駄に対する意識そのものが低い」といっても、言い過ぎではないように思える(自分自身振り返ってもそうである)。

無駄を取るためにも、一時的なコストの増加というのは、仕方のないことであると思う。

重要なのはコストを多くしている時間を、なるべく少なくすることである。

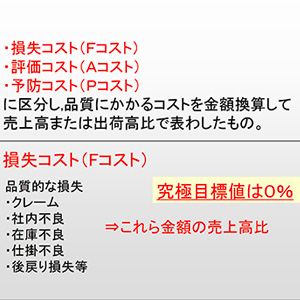

そのためにも、まずはどのような品質コストがあって、その中の三つのうちどこに多く配分しているかを理解しておくことが重要といえるだろう。

品質を向上していけば、当然であるが品質コストは下がっていくので、初めから少ない予算で行うのではなく、一時的にコスト増加したとしても将来的にコストダウンに繋がるような活動を行っていただきたい。

- 会社名

- 実装技術信頼性審査協会、 STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社