「予防コスト(Pコスト)」について

予防コストは、生産や管理のために使用されるコストのことをいう。設備や計測器など —特に計測器の場合は— 定期的に校正が必要であるが、設備の点検やメンテナスにかかる費用も予防コストに含まれる。

特に忘れてはいけないのが、「人材の育成にかかるコスト」も予防コストに入る、ということである。しかし、この人材育成にかかる費用を予防コストに入れていない会社が非常に多いのである。

「人材の育成にかかるコストがなぜ予防コストなのか?」、というと、予防コストとは「あらゆる物事を解決するために必要なコスト」このことであるので、当然人材の育成も予防コストに入るのである。

ということは… 予防コストを低く見積もっていると評価コストや損失コストが増えることなるのである。

機械や計測器、人材の育成は、品質そのものにかかってくる。予防コストを十分に予算化していない会社の場合、損失コストや評価コストを多く必要として、結果的に予防コストに配分する予算がないという悪循環が生まれる。

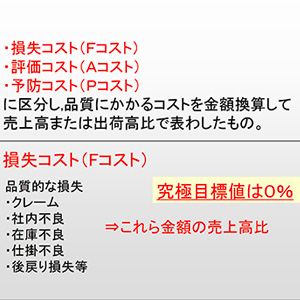

なので、究極目標値は「最小のトータルコスト」ということになる。つまり、Fコスト+Aコスト+Pコスト、これらのトータルコストが究極の目的値になるのである。

足し算になっている… ということで、勘の良い人は気づいたかもしれないが、実はこの予防コストを品質向上の際に大きく予算化することが一番の近道なのである。つまり、品質向上の活動を行った際が問題も多く存在している時期になる。そして問題が少なくなればなるほど、この予防コストがどんどん下がっていくのである。

品質向上の活動を行った当初は、一時的にコスト自体は上がるが、多くの経営者は、この段階を乗り越えることができないのである。とにかく早くコストダウンを行いたいがために、十分な期間に渡って予防コストを見積もることができず、結果的にまた不良の多い状態に戻ってしまうのである。

予防コストを多く予算化し、あらゆる活動を行うことで結果的にFコストが下がる。Fコストが下がるので、Aコストも下がっていく。そうして初めて、予防コスト(Pコスト)を下げることができる。この順序なのである。

あなたの会社では、どの品質コストに多くの予算を割いているだろうか?

加工の無駄

今回は、数がある無駄の中の2つを説明する。それは加工の無駄と、在庫の無駄についてである。

このシリーズでは「無駄が多いと不良が増える」という説明を行っているが、不良が増える理由は、効率が悪いことで工数や時間を必要とし、余分な工数や時間によって変化点が増えることによって、単純なミスや確認などの不足が起こり、結果として不良が出るのである。

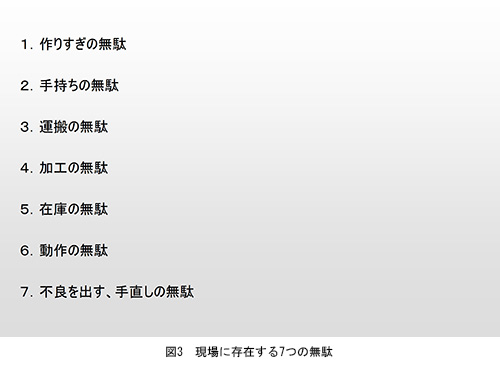

現場には全部で7つの無駄があるが(図3)、これから特に注意が必要な無駄について説明を行っていくので、一つ一つの無駄について、確実に理解しておいていただきたい。

では、「加工の無駄」について説明する。

加工の無駄とは、

●過剰な事務書類

●必要以上の頻度で行われた予防保全

●忙しく見せるために仕事をもう一度行うこと

(これはまったく意味がないのでやってはいけない)

などのように、価値を付加しない作業のことをいう。加工の無駄で注意しておきたいのは、作業が一度定着すると、その本質的な機能が次第に忘れられていく、ということである。

「作業を行う」という行為だけが独り歩きをはじめ、いつの間にか、「加工についている無駄の改革」がなかなか実施されなくなる。一般によくいわれる、「作業そのものが目的になる」、ということである。

たとえば設計変更がされたのに、要求仕様の変更の伝達がうまく行われておらず、変更前と同じ数・種類の部材(特にビスなどの部材で発生しやすい)をそのまま使用したりするケースがある。

その他にも、「その作業の本質的な機能」や「その部品の本質的な機能」がおざなりになっていき、『部分最適化』という大義名分をかざして、品質よりも加工そのものの必要最少限の時間と費用で加工することが求められるようになったりする。

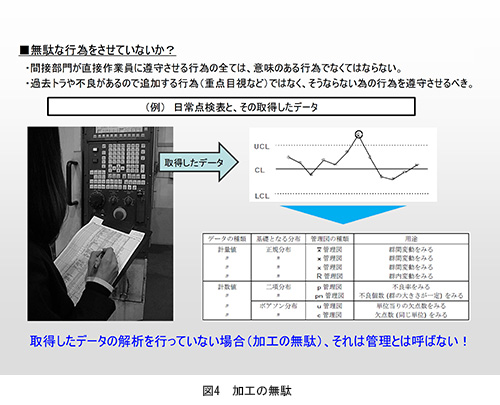

図4を見ていただきたい。私が工場監査などを行った時に、いつも注意するポイントなのであるが、加工の無駄の代表例として「日常点検表」がある。

取得したデータは、何かに活用するからこそ意味がある。その意味においては、日常点検表も同じである。不良が流出したなどの有事の際に、その不良品が製造されていた時の情報を多く取得することは、不良の原因究明に非常に有効な情報といえる。

そうした原因究明を行う際、「その日の設備のコンディションがどうであったか?」を把握するために日常点検表を活用するのであれば正しい使用方法となるので、問題がないといえる。

しかし、いかがだろう? 日常点検表を、そのように活用したことはあるだろうか? 日常点検表は、レ点や○、数値を記入する『作業』そのものになっていないだろうか!? 前述したように、データは何かに活用するからこそ意味があるのである。逆にいえば、活用しないデータは取得しなくていいのである。

日常点検表も、日々のデータをXR管理図などで、「傾向分析」するために取得するのであれば、データを蓄積していく意味が存在するだろうが、

「ISOでやることが決まっているからやっている」ということではまったく意味がないのである。そうした決めごとを守ることよりも、無駄なことを1つでも省いて、真に必要な作業や活動を行って効率化を図り、作業そのものや品質の改善に努めていただきたい。

在庫の無駄

工場内の仕掛品は在庫品ではない。しかし物には停滞と移動があるので、物が停滞している中には、在庫品と仕掛品が混在されることが少なくない。なので一般的には仕掛品も在庫の一種と扱い、「仕掛在庫」などと呼んでいる。

本来は、必要な数だけ仕入れて、必要な数だけ作り、完売するのが理想である。企業における理想形であるといえる(リスクも少ない方法であるため)。

「在庫は会社の宝」とよくいわれるが、それは帳簿上だけの話である。たしかに在庫は帳簿では資産として計上されるが、現金に変わることのない在庫は単なる無駄なのである。長期在庫や無駄な在庫は、行き場のない邪魔な資産にしかすぎないからである。

即座に現金化することを優先し、キャッシュフローを考え、在庫を減らし、現金の保持を考えることが企業にとっては、最良の方法なのである。

在庫に関しては、人が病気にかかった場合の症状に例えられることがある。よく、熱がある、だるい、などの症状は工場では在庫として現れる、と、たとえられる。在庫品が症状を呈している工場では、製品、組立品、部品が、病気にかかっている症状といえる。

工場の病気は様々な形態で存在するが、在庫が増加していく裏側には必ず病気の原因が存在するのである。この原因を発見して適切な治療を施すのが「改善」であり、「無駄取り」なのである。

「1個つくるのも100個つくるのも手間は一緒」という理由から100個作っていないだろうか? その理論を遂行している現場は、段取りに時間を要する現場に多く見受けられる考え方である。

100個つくると100倍の在庫スペースが必要である(もちろん、仕入れ金額も100倍)。そのようなリスクを負ってまで、不要な製品を作る必要はない。出荷予定日と照らし合わせて材料を仕入れて作ることを考えよう。

在庫の無駄を一掃するには、特に、人の意識改革が重要である。「在庫をもたない!」という強い信念と教育が必要である。在庫をもつことで、納期や生産リードタイムに対する問題点を回避しているように感じる工場や経営者がいるが、これはあまりに安易な発想であり、真の解決にはなりません。

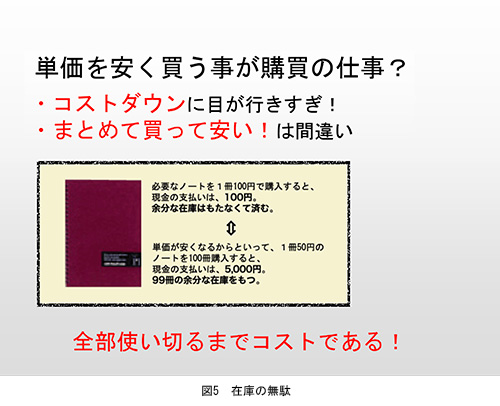

同じ発想で、よく行われるのが「資材・購買部門」の発注の仕方に現れる。図5を見ていただきたい。たくさん買うことで仕入れ単価を小さくし、「自分は完璧な仕事をした!」と満足していないだろうか? これは、逆に考えてみれば簡単にわかることなのである。

売れる見込みで、大量に製品や資材を仕入れて現金を払ったとする。しかし、納品予定のない製品を仕入れることや作ることは無駄ではないだろうか?

製品を販売して、現金化しなければ意味がないばかりか、そのような在庫だけを抱えていけば、会社の体力は徐々に奪われる。安く仕入れても売れなければ無駄な在庫なのである。仕入れと、納品の期間を最小限にすることで、会社のキャッシュフローは良くなるのである。

在庫をもつということは、在庫管理を行わなければならない。在庫品が傷などによって不良品とならないように管理したり、棚卸に要する時間もかかる。単に仕入れという1回の行為では終わらず、管理が伴い、納品まで手間暇がかかることになる。こうして在庫の無駄は、管理の無駄につながるのである。

●必要以上の在庫をもつ ⇒

工場に入りきらないため、倉庫を建てる

●倉庫までの運搬が必要になる ⇒

場合によってはフォークリフトを買う

●倉庫の中の防錆、在庫管理が必要になる ⇒

倉庫の在庫の定期的な棚卸しが必要

●在庫管理部門も大きな工数が必要 ⇒

PC(ソフトなど)で在庫管理をしようと考える人が出てくる

●なぜか欠品が起きる ⇒

欠品するので、生産能力が足りないと勘違いする

●設備投資で、生産を増強する ⇒

設備が導入され、さらに在庫が増える ・・・

このような悪循環に陥っている会社を何社も見てきたので、少しでもあてはまっていると感じたのならば、今のうちに改善に努めていただきたい。

- 会社名

- 実装技術信頼性審査協会、 STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社