⑥導入事例

ここからは実際に導入いただいたお客様の事例をご紹介したい。

6.1 事例1: 部材受け入れ時の工程改善を実現

【お客様属性】

・業種 : EMS /・従業員数 : 250名 /・多品種少量生産

1. 取引会社数が多く(20〜30社)、受け入れ時ミスが多いこと

部品名、お客様コードを添付する際に、ラベルの添付ミス、変換の間違いがあるなど、受け入れミスが多い。新人のオペレータであったため、入力ミスやバーコードシールの貼り間違い、社内コードの変換ミスが頻発していた。

2.受け入れ作業ステップが多く作業が煩雑であること

納品書と実物があっているか、納品書と現物との目視チェック、手入力でラベル印刷、1リールずつのスキャナ読み取りなど、作業ステップが多く作業が煩雑であるという課題があった。

3.履歴管理ができていないこと

お客様からの受け入れ時の履歴が残らず、求められたときに提出が困難であった。また社内での工程においても受け入れ工程の工数がかかっていることや、手書きでの受け入れ作業では誤記や読み取りミスが起こるなど、正確性に欠けるという欠点があった。

【提案内容】

部品管理の自動化を検討する中で、設置環境の天井高が低く、ISMシリーズの設置が困難な状況であったため、「インカミングマテリアルステーションと外棚」による運用をご提案した。

インカミングマテリアルステーションは、1台で完結するシンプルな操作設計となっており、「リールを置く」「ボタンを押す」「ラベルを貼る」という3ステップで受け入れ処理が可能である。納品データとのマッチング機能(オプション)を搭載しており、カメラによる一括認識とラベル印刷を自動で行うことで、作業時間を大幅に短縮する。

さらに、認識時の画像を自動保存する機能により、トレーサビリティの確保と品質管理にも貢献する。外棚との組み合わせにより、限られたスペースでも効率的な部品管理体制が構築可能であり、現場の運用に柔軟に対応する提案内容となっている。

【導入後の効果】

インカミングマテリアルステーションの導入により、誰でも簡単にラベル発行および部品情報の登録が可能となった。またメーカーラベルを自動認識し、貼り間違いを防止するチェック機能や、社内コードへの自動変換機能を搭載しているため、人的ミスの発生を抑制し、受け入れ精度の向上に寄与している。さらに、受け入れ作業のステップが簡素化されたことで、作業性が大きく向上した。

同時に導入いただいた外棚は、ロケーション管理を可能とし、必要な部品を迅速に検索しやすくなり、現場の作業効率が改善された。

さらに、受け入れ時の履歴情報が自動的に保存されることで、トレーサビリティの確保が可能となった。これにより、受け入れ管理の透明性が高まり、顧客からの問い合わせ対応や品質保証体制の強化にもつながっている。

6.2 事例2 : 棚卸工数の削減

【お客様属性】

・業種 : EMS /・従業員数 :600名 /・多品種少量生産

【導入前の課題】

導入前は、棚卸作業に多大な時間と人手を要していた。具体的には、4名体制で約10日間をかけて棚卸を実施しており、業務負荷が非常に高い状況であった。また、生産ラインを止めることができないため、棚卸期間中も常に在庫が動いていた。

結果としてリアルタイムでの在庫管理ができず、棚卸精度が低下していた。これにより、在庫情報の正確性に課題があり、管理業務全体の効率にも影響を及ぼしていた。

【提案内容】

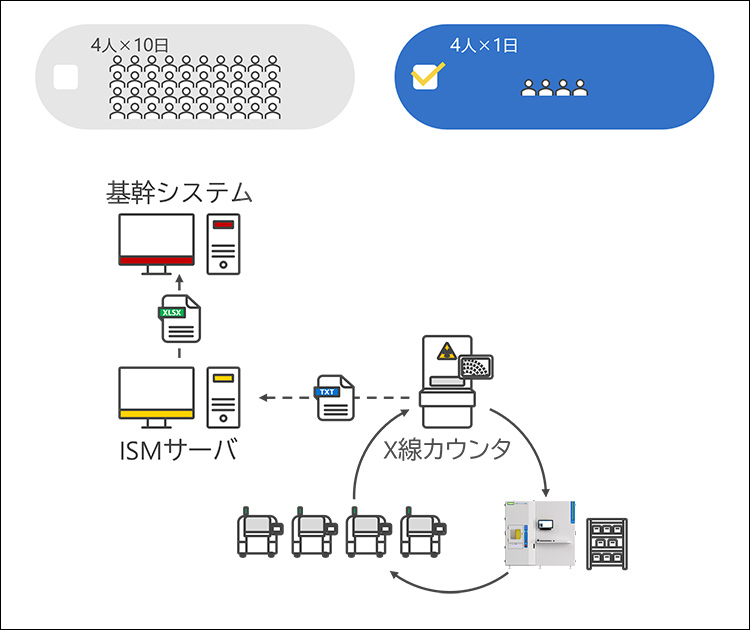

ISM 3600を7台導入し、X線カウンタとの連携をご提案(図5)。すべての部品はX線カウントを行った後に倉庫へ戻す運用とし、数量管理の精度向上を図った。

図5 X線カウンタとの連携イメージ(X線カウンタでカウントするたびにISMサーバのデータを自動更新)

【導入後の効果】

棚卸作業が大幅に効率化され、従来4人で10日間かかっていた作業が、4人1日で完了し、作業者負荷も大幅軽減した。さらに、ISMおよび外棚で管理されている部品については、棚卸時のカウントが不要となった。段取り中の部品や管理外の現場にある部品のみを対象とすることで、生産停止期間の短縮、データ化による棚卸精度も向上した。これにより、現場の運用効率と在庫管理の信頼性が大きく改善された。

6.3 事例3 : 荷姿を問わず様々な部品種を一元管理したい

【お客様属性】

・業種 : 精密機器 /・従業員数 :350名 /・多品種少量生産

【導入前の課題】

SMD部品と挿し部品で管理方法が異なる上に、バラ部品、スティック部品、段ボール梱包の部品など、荷姿が多岐にわたっていた。そのため、部品管理が非常に煩雑で一括して管理することが難しく、在庫の把握や棚卸作業において多くの手間と時間を要していた。

部品ごとに異なる管理手法を必要とする状況は、作業者の負担を増加させるだけでなく、管理精度の低下や運用ミスの原因にもなっていた。

【提案内容】

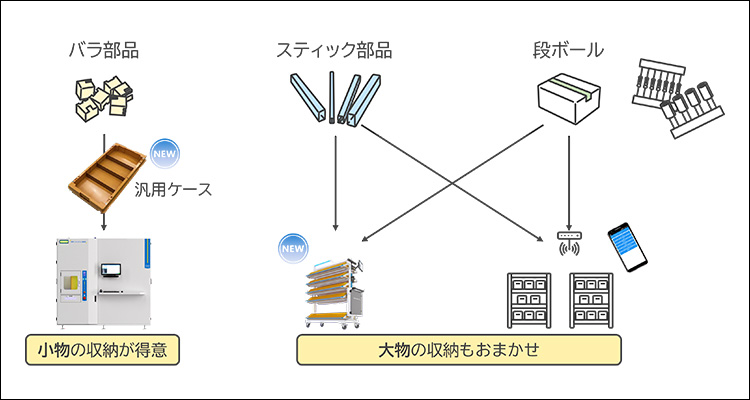

インカミングマテリアルステーション1台、ISM 3600を2台、そして外棚を組み合わせた構成により、多様な部品形状に対応した効率的な保管体制を構築することをご提案(図6)。

図6 収納イメージ(小物から大物まで、様々な部品サイズ・形状に対応可能)

SMD部品やバラ部品については、汎用ケースに収納可能なISM 3600を活用することで、自動化された高密度保管を実現する。在庫管理の精度と作業効率を大幅に向上させることとした。

一方、スティック部品や段ボール梱包された大物部品については、スマートラックおよび既存の外棚を有効活用することで、柔軟かつ省スペースな保管を提案。これにより、荷姿の異なる部品を一括して管理することが可能となり、現場の運用負荷を軽減しながら、管理精度の向上を図ることができる。

【導入後の効果】

部品管理システムの導入により、すべての部品を一元的に管理できるようになったことで、担当者に依存せず、誰でも正確かつ効率的に管理業務を行える体制が整った。これにより、属人化していた運用が解消され、業務の標準化と安定化が図られた。

また、フリーロケーションによる管理が可能となったことで、部品の配置に柔軟性が生まれ、保管スペースの有効活用と作業効率の向上につながった。現場の運用に合わせた最適なレイアウトが可能となり、管理精度と作業性の両面で大きな改善が見られた。全部品を一元管理することで誰でも管理できるようになった。

- 会社名

- JUKI(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社