⑦検査準備における課題とJTAGテスト導入メリット

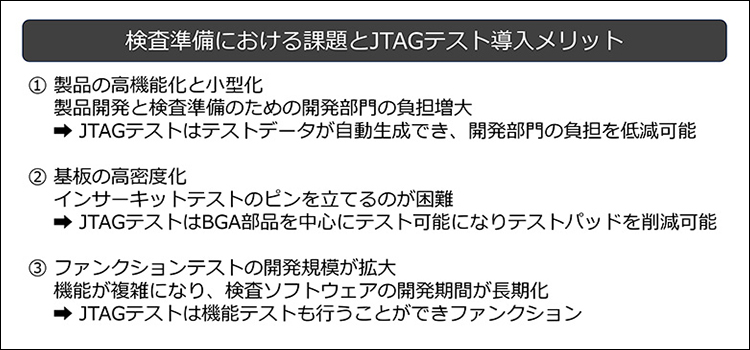

搬送制御基板のような高密度基板の検査準備において、図8のように、おもに3つの課題があった。まず製品の高機能化と小型化に伴い、開発部門の負担が増えていることである。さらに、製品の開発だけではなく、量産検査の準備も担っているため、量産検査の準備工数を削減する必要があった。JTAGテストを導入したことにより、テストデータを自動生成ができるため開発者の負担を軽減し、製品開発にリソースを集中することにより、製品の開発サイクルを短縮できるメリットが得られた。

図8 検査準備における課題

次に、基板の高密度化の影響で、伝統的なプローブピンでコンタクトする検査手法であるインサーキットテストのピンアクセスが難しくなっていることが挙げられる。JTAGテストは、プローブピンでコンタクトすることができないBGAパッケージ部品を中心にテストができる。そのため、プローブピンを大幅に削減でき、テストカバレッジを拡大することができた。

また、製品の高機能化が進み、ファンクションテストが複雑化したことが挙げられる。製品のソフトウエアとは別に、製造検査用のファンクションテストのソフトウエア開発は開発部門にとって負担が大きくなってきている。JTAGテストはバウンダリスキャンセルを使って、ファンクションテストを行うことができるため、バウンダリスキャンセルから制御できる回路の機能テストはJTAGテストに置き換えることができる。したがって、ファンクションテストの開発規模を大幅に削減することができた。

今後は、設計段階で検査の容易性を評価する「テスト容易化設計」を推進して、JTAGテストのテストカバレッジを最大化させて、ファンクションテストの準備期間を従来の1か月から1週間に短縮することを目指している。この目標を実現できれば、開発部門の負担が軽減され、製品の市場投入が迅速化されることが期待される。

⑧JTAGテストの実行結果

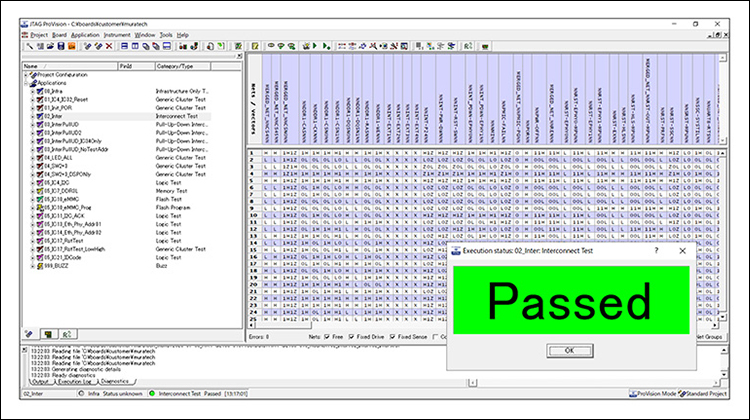

搬送制御基板(図7)のJTAGテストを実行した結果を図9に示す。テスト内容は、インターコネクトテストによる導通テストをはじめ、DDRメモリやeMMCメモリのテスト、プルアップ・プルダウン抵抗のテスト、I2Cのテストなど多岐にわたっていることが分かる。この結果は、Passedと表示されいることから、検査に合格し良品基板として実装保証できたことになる。

図9 JTAG ProVisionのJTAGテスト実行結果例

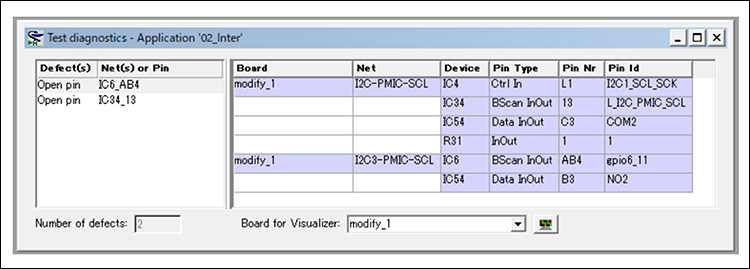

もし、基板に不具合があった場合には、JTAG ProVisionの故障診断機能により、図10のような診断結果が得られる。この診断結果では、「Open pin IC6_AB4」(IC6 AB4番ピンがオープン不良)、「Open pin IC34_13」(IC34 13番ピンがオープン不良)ということまで、不良個所を絞り込めていることがわかる。また、どのような部品が接続されているかを回路図グラフという機能により、図11のように簡易的に回路図を確認できる。この機能により、故障解析時に計測するポイントを回路図で確認しながら、迅速に故障解析の作業を行うことができる。

図10 JTAG ProVisionの故障診断結果例

図11 回路図グラフ機能の表示例

⑨村田機械(株)が求める品質実現に向けて

近年、使用する部品の小型化が進み、さらにBGAパッケージ部品のボール間のピッチが狭くなると一般的に実装不良が増加する傾向にある。そのため、不良基板を市場に流出させないためには、製造検査による全ネットの実装保証を行うこと非常に重要である。

JTAGテストを活用することにより、インサーキットテストやX線CT検査では特定できないBGA部品の不良個所を確実に特定することができるようになる。不良個所を特定した上で、統計解析や断面解析などを行い、真の故障原因を追及して、製造プロセスや設計プロセスへの的確なフィードバックを実現できるため、製造品質をさらに改善することができる。

このように、JTAGテスト導入により開発部門のデバッグの効率化と検査の準備工数を削減し、開発部門の開発サイクルを短縮できる。さらに、製造部門では効率的で迅速な検査準備と故障解析が可能となり、生産プロセスにおいて革新的な進化を遂げ、製品の競争力を飛躍的に向上させることが期待される。

⑩まとめ

インサーキットテスト、ファンクションテストなどの従来の検査装置は、製造現場のみで活用されているが、JTAGテストはテスト準備に時間がかからないことから、開発初期の試作基板の受入れ検査から活用することができる。設計者は、試作基板に不良が無いことを前提に、デバッグを進めることができるため、はんだ不良による無駄なデバッグ期間を削減でき、設計者もJTAGテストの恩恵を受けることができる。

JTAGテストを導入して大きな効果を上げている企業では、会社全体の取り組みとしてJTAGテストを導入し、開発初期の段階からJTAGテストを意識したテスト容易化設計(Design For Testability)を推進している。

設計の段階で製造検査を意識した設計を進めることにより、製造現場では検査タクトの短縮、検査品質の向上、検査準備工数の削減を実現できる。さらに、サービスの現場では故障個所を迅速に検出することができ、修理工数を削減することができるなど、企業全体のメリットが多くなる。

JTAGテストは、開発から製造、保守のすべての製品ライフサイクルにおいて、品質向上とコスト削減ができることから、企業全体の利益に繋がる検査手法となる。(図12)

現在抱えている実装検査の課題解決のみではなく、将来のさらなる高密度実装基板の時代にも対応できるJTAGテストを活用して、多くの企業の「基板検査の明るい未来」を実現できることを願う。

図12 企業全体の利益に繋がるJTAGテスト

- 会社名

- アンドールシステムサポート(株)

- 所在地

- 東京都品川区南品川2-15-8

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社