山形工場での環境改善と成果

山形工場は1982年9月に山形県西村山郡河北町『谷地工業団地』内に電子回路基板の製造工場として建設された。メイコーグループとしては国内最大規模のキャパシティをもつ量産工場である。製品品目は、車載を中心とする高機能・高品質の基板を製造している。

山形工場での電子回路基板製造におけるISO14001構築・運用の結果、廃棄物のゼロエミッションへの方針のもとで顕著な環境改善を実現した。本論ではその成功事例を国内外への水平展開の基礎を創りあげた経緯を述べる。

1.環境改善による大幅なる廃棄物の削減

2001年 ISO14001の認証取得し、環境改善活動を開始して以来、2002年から2008年にいたる7年間、ゼロエミッション・生産性向上・収益向上はすべて連動して実現してきた。

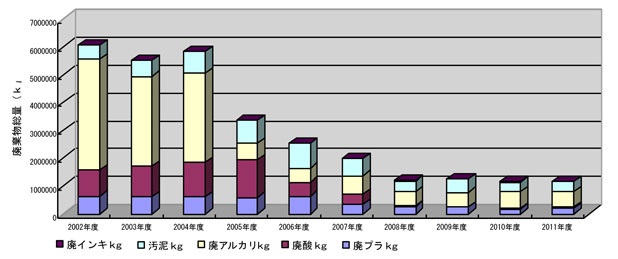

山形工場では、電子回路基板製造に関する廃アルカリや廃酸などの廃棄物排出量を7年間で80%の削減に成功し、電子回路基板の生産量に対比した原単位として86%を削減した(表2)。また、固形廃棄物のみならず水質改善や電力使用量削減も合わせて実現し、年間約1億5,000万円を上回る環境費用削減を実現して利益拡大に貢献した。なお、2008年以降は、有害物質を含む特殊な廃液のみ残り改善は難しく、廃棄物の排出量は、横ばいとして推移している。

表2 山形工場の年度別総廃棄物の推移

このような継続的改善(continual improvement)の成果は、官公庁、企業をはじめ利害関係者(interested party)から評価され数々の表彰を受賞をした。山形工場のゼロエミッションの成功体験と技術はグループの各工場に技術移転が進行中である。

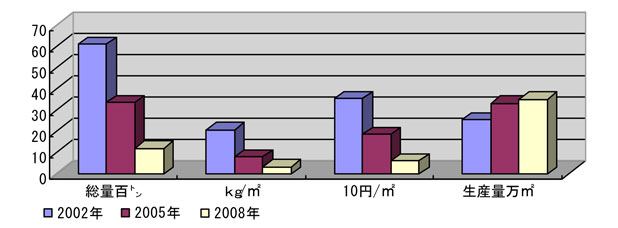

2.原単位での削減推移

表3に見るように、固形廃棄物総量、単位m2あたりの廃棄物総量及び原単位は、2002年の実績に対し、各種別削減策が効を奏して2005年にはほぼ50%の削減を実現した。その後、さらに一段と削減策を推し進め、2008年度には80%の削減となっている。また、原単位(総排出量/生産量)としても2002年度に対して2008年度では86%の削減となっている。

表3 山形工場の原単位での削減推移

山形工場での主な改善事例

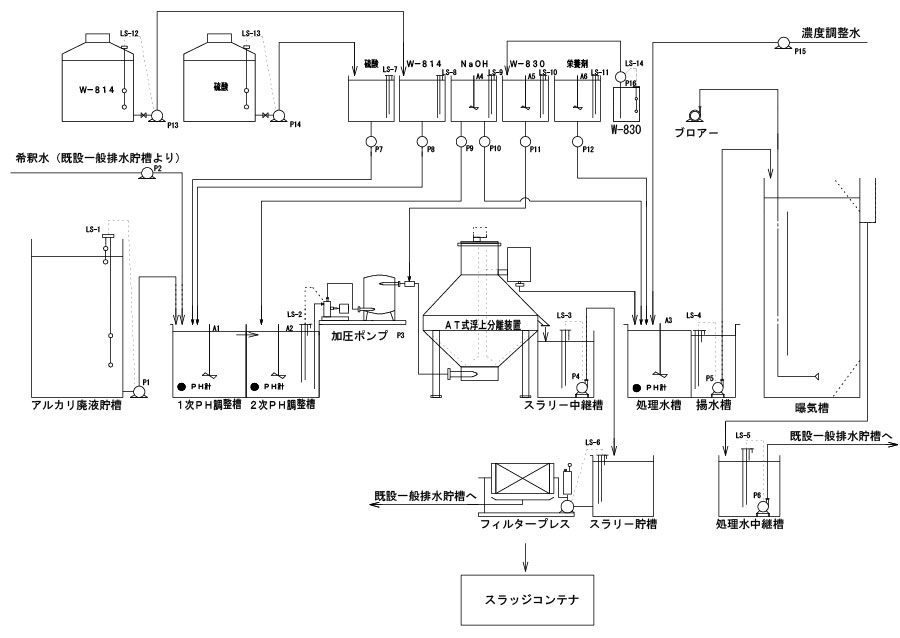

1.廃アルカリ内部処理施設の導入と効果

2002年度の総廃棄物量のうち、66%という最大量を占めていた廃アルカリの削減について、2004年度に「廃アルカリ内部処理施設」を完成させ内部処理を実施した(図2)。これについては、従来は、外部処理業者に全面的に委託処理を依頼していた。

図2 廃アルカリ内部処理施設

その結果、アルカリ廃液量は、2002年度の原単位15.6kg/m2に対して2008年度の原単位は1.5kg/m2となり、90%の削減を実現した。また、費用の削減効果金額(外部処理費−内部処理費)も年間で約1億3,000万円となった。

このような結果を受け、2007年6月にはメイコーグループの宮城工場へ技術を移転する水平展開を図った。なおその際は、最上川に放流している山形工場のBODの規制値25mg/Lに対して、海に放流している宮城工場のBODの規制値160mg/Lとなっているため、生物処理の爆気槽の処理施設は山形工場に導入したものの、宮城工場については除外した。

- 会社名

- (株)山形メイコー

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社