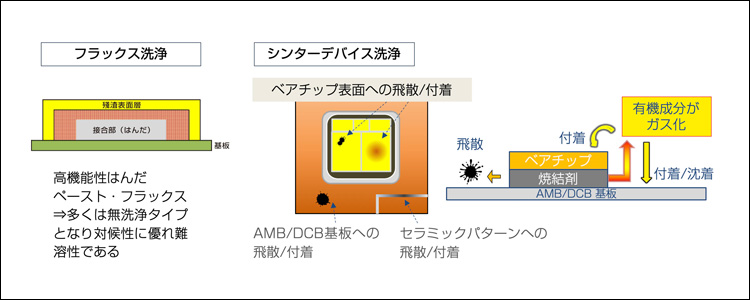

④四電子デバイス洗浄剤に求められる洗浄性能

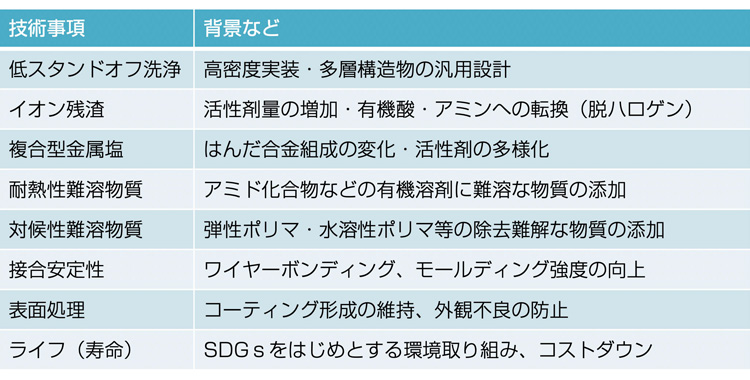

先に述べた通り、電子デバイス洗浄を取り巻く環境はより厳しく、低リスク管理を求められる方向へ変化している。それにともなって洗浄技術そのものに求められる特性は多岐に渡り、難易度も上昇している。主要な要件を表1に示す。これまで本誌でも論じてきたような「低スタンドオフ洗浄」や「難溶性物質の洗浄」などが挙げられるが、SDGsが主題である本稿では新たな項目として「洗浄剤のライフ」に着目し論じる。

表1 電子デバイス洗浄剤に求められている洗浄技術

4.1 洗浄剤を長く使用できることの意義

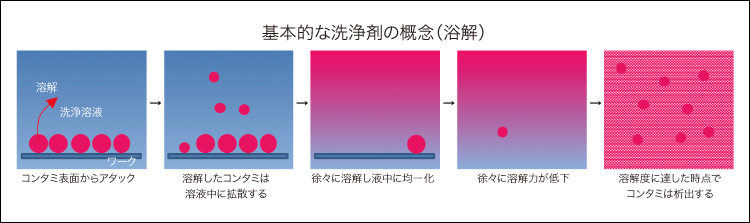

いかなる製品においても永続的に使用できるのなら、それは大変魅力的な性能となる。だがこの意味合いはあいまいで、「連続使用は可能だが性能が徐々に低下していく」ものであるか、「基本的に製品は不変のものであり、性能は別要因に依存する」ものであるのかによって判断基準は変化する。洗浄剤に関しては、前者となることは容易に想像できる。各種コンタミネーションが洗浄剤に取りこまれ、やがて飽和点に達したとき、新規にコンタミネーションを取り込むことは難しくなり、交換が必要となるというのが一般的なイメージであろう(図8)。

図8 基本的な洗浄剤の概念(溶解)

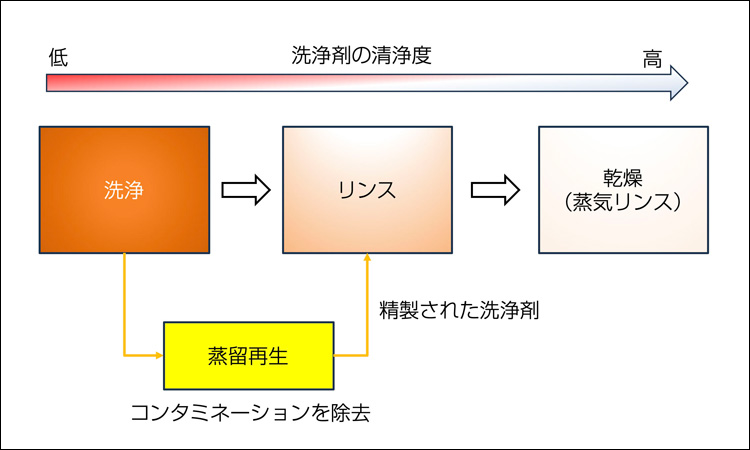

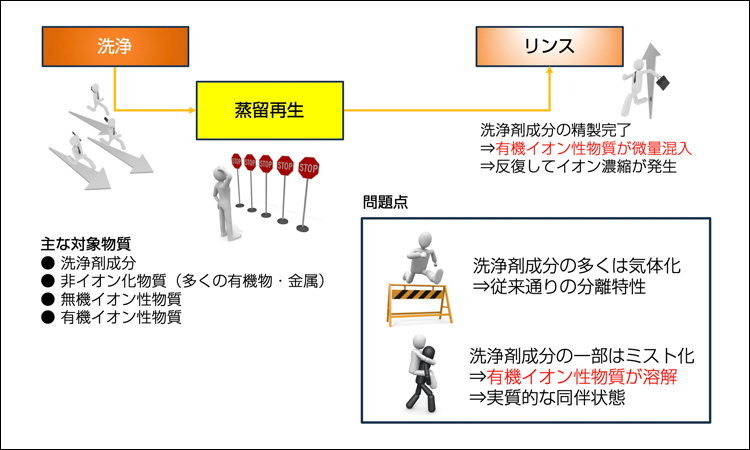

この宿命を解決したのが、蒸留再生を利用した機構である。蒸留再生機構では洗浄と精製を同軸処理でき、理論上は洗浄剤の継ぎ足しのみで連続運用可能となり液交換は不要である(図9)。蒸留精製機構の場合は、溶剤系洗浄剤における有機成分の溶解許容量が大きい特性を最大限に発揮でき、また水の作用を利用した一部の洗浄剤でも採用されている。

図9 基本的な蒸留再生の仕組み

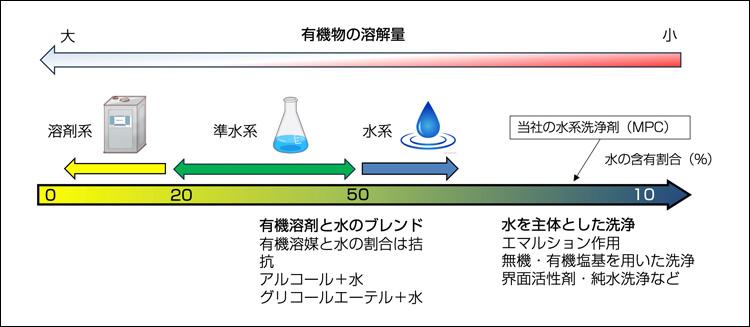

洗浄剤の溶解特性を利用した洗浄工程において、洗浄剤のライフを定義付けしようとした場合、「溶解量」=「洗浄剤ライフ」とみなされることが一般的である。元来の電子デバイスの脱脂洗浄 ・ フラックス洗浄において、洗浄対象物となるものの多くは「有機物」である。そのため有機物を十分に溶解させることができ、さらには蒸留再生機構によって何度も再利用することができる溶剤系洗浄剤が、これまでの洗浄工程において洗浄性及びコスト面でマッチしていたといえる(図10)。

図10 洗浄剤種と有機物の溶解量

4.2 溶解量は洗浄剤特性の1つ

しかし、実のところ「溶解量」=「洗浄剤ライフ」とすることには大きな懸念がある。近年ではその懸念がトラブルへ発展した事例も多く耳にする。以下にその理由を示す。

a) 溶解量は洗浄剤特性の1つの目安

溶解量が多いということは、コンタミネーションの溶解速度が早く、一度にたくさんのコンタミネーションを液中に保持できるということである。そのため、洗浄剤の性能を評価するひとつの指標となることは間違いではない。しかし、洗浄の良し悪しを判断する際に最重要となるのが「洗浄対象物の表面清浄度」であることを踏まえると、溶解量に注視しすぎることで意外な落とし穴に嵌まってしまうことになりかねない。仮にフラックス洗浄を考えた場合、フラックスを大量に溶解させることができたとしても、洗浄対象物にフラックスが残留してしまえば洗浄本来の目的は未達成となる。「ごみを大量に取り込めることができる高吸収な掃除機」=「チリひとつない常に完全な仕上がり」とはならないはずである(図11)。

図11 容量だけで最終判断は困難

b) コンタミネーション溶解性と濃度の関係性

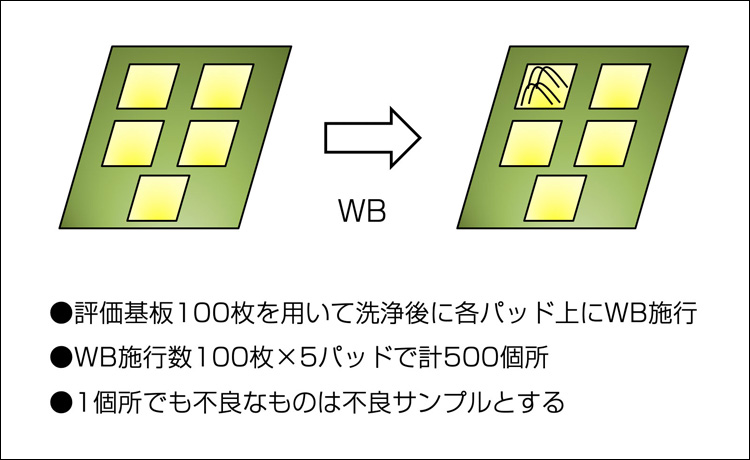

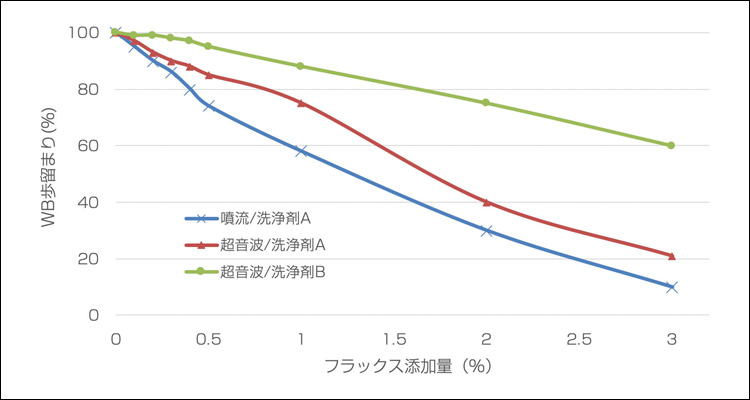

溶解量だけでは洗浄性の判断を行うことができない例として、洗浄剤種におけるフラックス溶解量とワイヤボンディング(WB)特性を図12、図13に示す。単純な噴流洗浄だけでは、フラックスが洗浄剤にコンマ数%含有しただけであってもWB性に悪影響が出てしまう、との結果が得られている。

図12 評価方法

図13 フラックス溶解量とWB特性

特に脂溶性の高い溶剤系洗浄剤は、その溶解力や乾燥性が逆に仇をなしてしまい、わずかなフラックスでも製品表面に残留してしまう傾向がある。

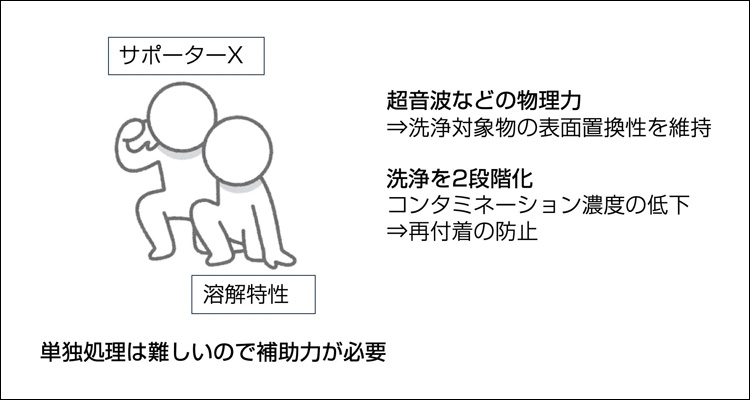

逆に言えば、洗浄剤中のフラックス量が増加した場合でも、スプレー方式や超音波方式の採用や、仕上げ用の洗浄剤やリンス剤を別途用いるなど、様々な条件を見直し洗浄工程を確立することで、表面状態の改善を行うことが可能であるといえる(図14)。

図14 補助力の活用で表面状態を改善

c) 残渣安定性と温度

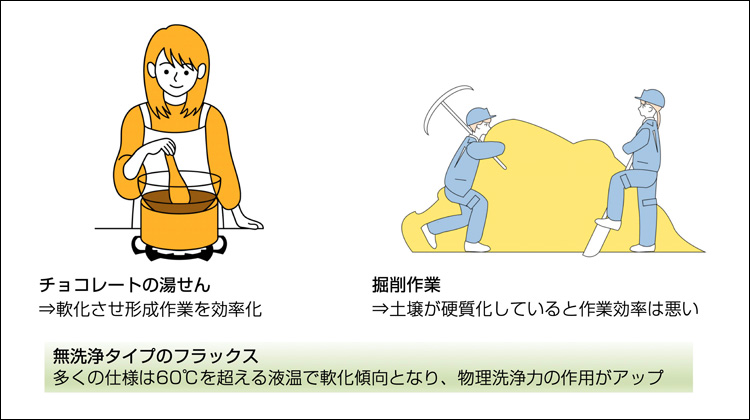

本稿2017年12月号および2018年12月号では、無洗浄タイプのはんだペーストの洗浄性に関して論じたが、近年開発された高機能型はんだペーストはさらなる進化を遂げている。たとえば、耐熱性付与のためにアミド化合物が広く使用され、熱追従性を目的として高分子量の弾性ポリマが添加されるケースも珍しくはない。これらの物質は優れた残渣安定性を発揮し、洗浄を行う場合は非常に難解となる。そのため、洗浄時に高温条件での洗浄を行えるかどうかは非常に重要な要素となっており、洗浄剤種によって状況は異なる。

溶剤系洗浄剤は、炭化水素を主軸とした高沸点系の仕様と、ハロゲン系やアルコールなどの低沸点系の仕様の2つに大別される。そのうち低沸点系溶剤洗浄剤は安全性・引火性や3章で論じたようなVOCの問題から、高温条件での洗浄工程は厳しく、低温領域での洗浄に使用されることが多い。したがって、近年の高機能型はんだペーストの洗浄では力不足となる場面が増加している。加えて、シンター接合デバイスにおいては本稿2022年12月号で論じたように、高温・高圧下で有機物は圧着されているため同様に単純な溶解型洗浄では対応が難しい(図15)。

図15 コンタミネーションの特性

一方で水系洗浄剤や高沸点系溶剤洗浄剤であれば洗浄剤を加温でき、コンタミネーションを軟化させることで物理力を併用し複合的にアプローチできるため、洗浄に優位な特性が生み出せる(図16)。

図16 相乗効果による好転

4.3 蒸留再生の落とし穴

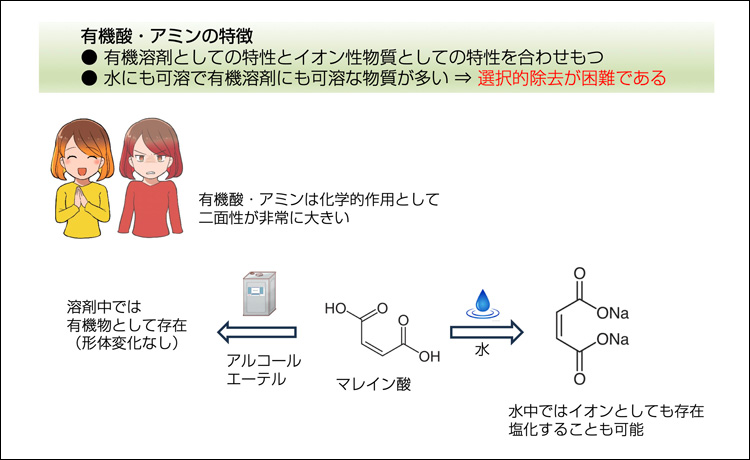

これまでは完全と思われていた蒸留再生機構を利用した洗浄においても、4. 2節で述べたようにはんだフラックスの高機能化にともない、新たな問題に直面している。近年ではハロゲンに変わる新たな活性剤として比較的低分子量である有機酸・アミンが使用されるようになり、蒸留再生の障壁となって立ちふさがるようになったのである。

有機酸 ・ アミンの特性と蒸留再生時のイオン濃縮のメカニズムを図17、図18に示す。

図17 有機酸・アミンの特性

図18 イオン濃縮のメカニズム

蒸留再生によって多くの有機物や無機イオン類は洗浄剤中から低減化されるが、有機酸やアミンの多くは同じように低減化することは難しい。なぜなら有機酸やアミンはその構造上、水にも有機溶剤にも可溶なものが多く、どちらか一方に選択的な溶解性が得られる物質ではないからである。そして蒸留再生中の洗浄剤成分の一部は気体ではなくエアゾル状のミスト化された状態となり、そのままリンス槽や仕上げ洗浄槽へ到達する。このとき、有機酸やアミンもその気流やそこに若干含まれる水蒸気に溶解してともに移動する。つまり、運用開始直後で槽の清浄度が高い状態では影響がほとんどないと言えるが、ノーマークであった有機酸やアミンが時間の経過とともに徐々に槽内で濃縮されることで、最終的には「目視確認が困難なコンタミネーションを大量に含んだ汚染槽」が完成されてしまうのである。イオン濃縮の有無を確認するため、当社ではIC(イオンクロマトグラフ)を用いた分析を行っており、実際にどの程度のイオン成分が洗浄剤やリンス系中に濃縮しているのか見極めている。評価データを開示させていただき、運用事例の参考としていただくことも可能なので、ご検討いただきたい。

イオン濃縮は近年パワー半導体分野の洗浄で問題となっている「シミの発生」の主要因となりうる現象であり、解決のために洗浄剤の交換頻度の上昇を余儀なくされているケースも少なくない。洗浄性の維持と低コストの実現のために採用された蒸留再生機構が、結果的にコストの増加を引き起こしてしまっている。過去、はんだ接合時の活性剤としてハロゲン系が主流であり、ハロゲンフリー化後に有機酸 ・ アミンに切り替わった当初であってもその使用量が少なかったため、蒸留再生速度とのバランスが成り立っていたと考えられる。近年は性能向上のため有機酸 ・ アミンの使用量が増加し、電子デバイスに求められる絶縁性などの基本特性がセンシティブになったため技術的なケアが必要になったと言える。

以上のことから溶解量は洗浄剤特性の1つであり、洗浄は洗浄剤のコンタミネーション溶解量だけでは見定めることはできず、洗浄物理力(洗浄方式・加温の状態)も含め総合的に判断する必要がある。また、蒸留再生機構は間違いなく洗浄剤の延命効果に寄与するが、清浄度を維持するために洗浄剤の交換頻度を高くしないといけないのでは、「洗浄剤ライフ」の延命につながらないという矛盾現象が起きている。

SDGsの観点から見据えた電子デバイス洗浄は、環境に配慮されたグリーン性能だけでは率直に言って不十分となってしまう。持続可能と目標を掲げるのであれば安定的な量産、さらなる技術革新による効率化は必須であり、資源をむだなく活用するのは重要なファクターとなる。低リスク性能と洗浄性能の両立ができてこそ真のSDGsと言える。

- 会社名

- ゼストロンジャパン(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社