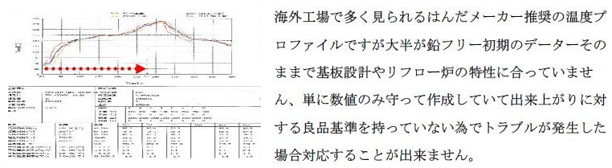

ローカル工場で、適用している温度プロファイルについて話を聞くと、はんだメーカーや装置メーカーの推奨温度プロファイルを用いているという回答が多いものであるが、これらのプロファイルはおおむね初期の鉛フリーの情報であって、実情には合っていない。装置の性能特性や基板設計・材質などでも温度条件が変わるので、そのまま取り入れるのは品質上の問題を起しやすいものなのである。

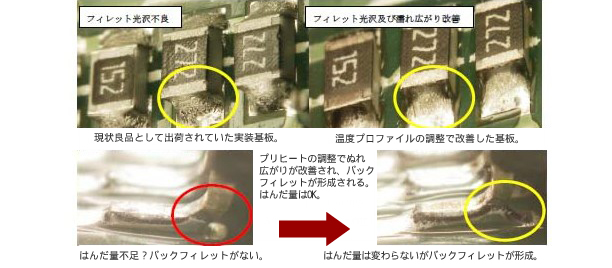

量産現場での不良解析は、最初に温度プロファイルが適切であることが前提になる。特に、プリヒート部の確認と調整後に残った問題が本来検討すべき内容であり、基板・部品・設計などの外部要因によるものか、あるいは内部要因によるものかを判断する。日々、現場で現物を診ていなければすぐに判断するのは難しいが、海外工場ではこの判断能力が不足していがちで、メールや電話でのやり取りでは、同じ現象を見ても異なる表現が用いられることがあるなど、対策が遅れてしまうことになる。

はんだ付け状態(フラックス残渣とフィレット形状及び光沢)が適切であるのに問題が起こるのは、部品か基板に問題があると想定をするが、そのためにも、現場に初期解析のノウハウが必要になるのである(図4?図6)。

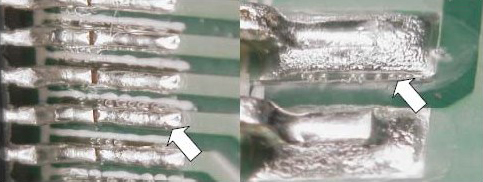

図4-1:目視判定で良品扱いになっている基板。拡大すると、フィレットになめらかさと光沢がないのがわかる。

図4-2:鉛フリーはんだ検討初期の評価だが、ヒートサイクル2週間で割れたフィレット外観。フィレットになめらかさと光沢がなく、デンドライドが強く表れており、かつフラックス残渣脇に気泡が見られるなど完全なオーバーヒート状態であることがわかる。これは、プリヒート部を短くしてフラックスの劣化を抑えることで改善することができる。

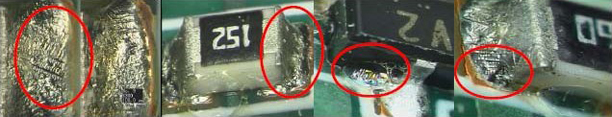

図5:海外工場では必要以上に長いプリヒートを用いているので、フラックスの劣化が強く、フィレット光沢がほとんど見られない。

図6

現場では絶えず代わる現場要員を養成するために、一目で良否が分かる観察システムが必要である。

たとえば、普段から良品のあるべき姿を現場作業員に見せることで、異状を察知させる必要がある。そのためにも、インラインとは別に、抜き取りでの観察システムをラインのそばに設けることが一番効果的である。現場の観察段階でラインを止めて検証することによって、問題を市場へ流出させないで済むのである。

- 会社名

- 実装技術アドバイザー

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社