7. 改善前・時の心構えとポイント

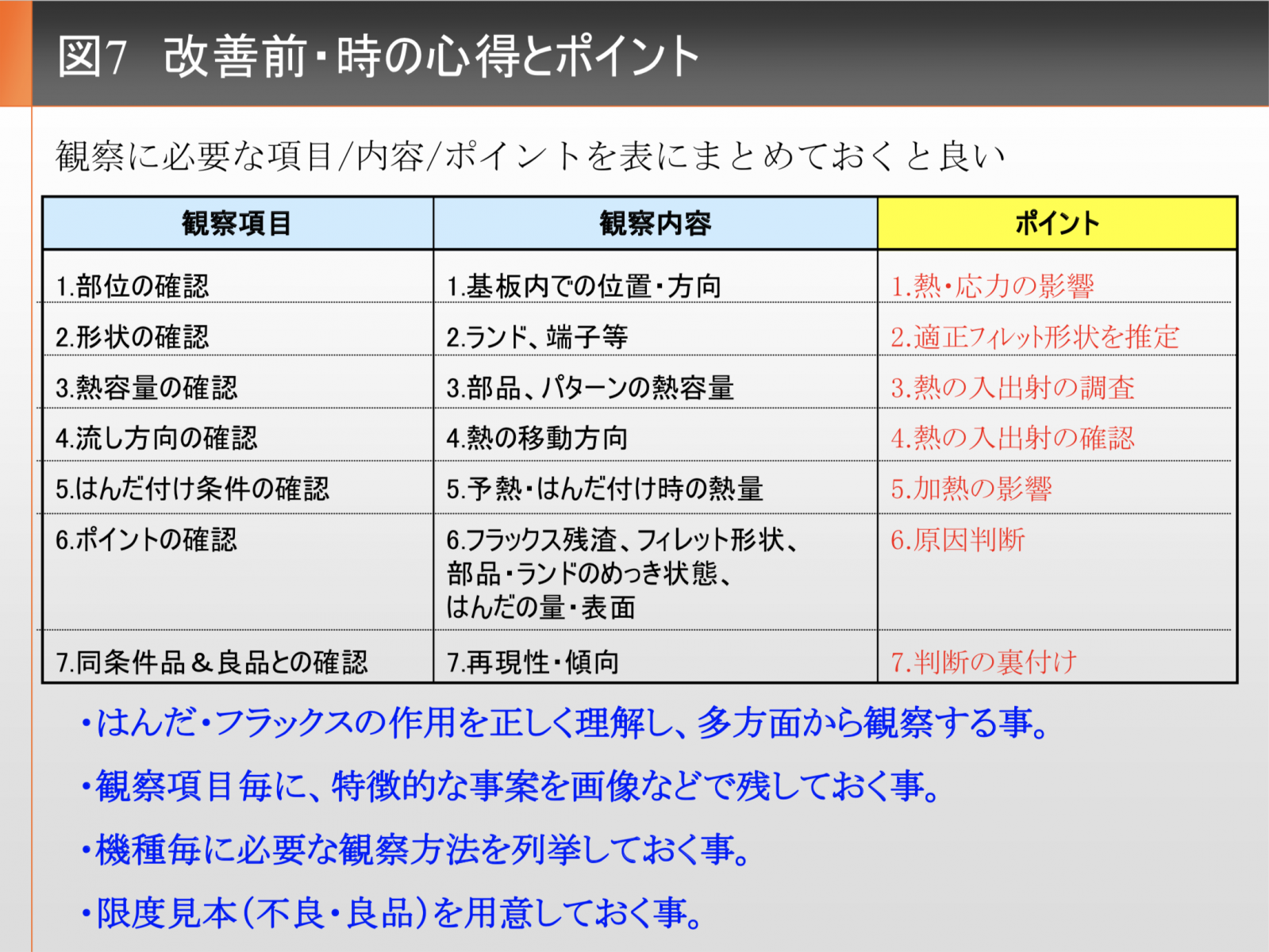

図7の内容は、実は図6と変わらないものである。説明した内容を改めて表にして順序立てたものだからである。さきほどの説明がご自身の経験とともに十分に理解できたかたは、おそらくこの図を見て「なるほど」と思われることかと思う。

ご覧になっても「なるほど」と思えないかたは、図6で解説したように、観察方法から経験を積んでいっていただきたい。…とはいえ、投げっ放しジャーマンみたいであまりにも乱暴な表現になってたので、以下に簡単に説明を行う。

「いや、もっと詳しく説明をしてくれよ!!!」という声も聞こえてきたような気がするが、経験がないときに詳しい説明を行っても、消化不良を起こすのである。

ご自身が経験を積んだ時に、ここでいう簡単な説明がより深く理解できることと思うので、まずは騙されたと思って読み進めてみてもらいたい。

① 部位の確認

まずは部位の確認を行う。不良の発生している場所を確認するのではなく、基板全体のどこに発生しているか? を確認するのである。

このときに使う「みる」は、「観る」という見方である。基板内の位置や方向から、その不良発生部位が、どのような熱の加わり方をしたか?どのような応力が加わったか? を確認していく。

② 形状の確認

次に形状を確認する。フィレットの形状や端子の形状、電極の形状、基板全体の形状、大きいものから小さいものまで確認を行うことには変わらないが、「形状」という細かい部分を見るのが特徴である。この時に使用しているのは「視る」になる。

③熱容量の確認

④流し方向の確認

⑤はんだ付け条件の確認

これら3つの確認を行うために使用しているのは「診る」になる。頭の中でその不良発生部位に対してどのような影響が加わったか、を確認しているのである。特にどのように熱が加わって、どのように冷却されていったか? について確認をしている。

⑥ ポイントの確認

ここで使用しているのは、すべての「みる」である。複合技である。この段階では原因を判断するために観察を行っているので、その時々において診るだったり、視るだったり、観るだったり、が使い分けられる。ここまでの説明や表の中の観察内容を参考にしながら、実際の現物で観察を行ってみていただきたい。

ここで一つアドバイス! たとえ同じ部品だとしても、同じ場所に搭載されていたとしても、実際には1つとして同じものはこの世に存在しない。このことを頭に入れておいて観察を行うだけでも、観察結果が十分に変わってくる。

「必ず何かが違うんだ!」という意識の中で観察を行うのと、「だいたい同じである」という意識で観察を行うのでは、結果が変わってくるのはあたりまえである。

⑦ 良品との確認

ここで良品との比較を行うことや、もう一つ不良が発生しているとすれば、その不良品と比較して観察することでこれまでに行ってきた判断の裏付けが可能になる。

この時に使用しているのは「看る」である。これまでの経緯や状況を判断して、これから起こるであろう未来(経過)を予測しながら観察する行為である。

簡単に、といいながら、けっこうな文字数で説明をしたが、これは本当に経験が増えれば増えるほど、上述した内容が「腑に落ちる」ことになると思う。

それにより、はんだやフラックスの役割が理解できて行くことだろうし、多方面から観察することの重要性も理解できていくことと思う。また、限度見本の重要性もわかるだろう。焦らなくてもいいので、ご自分のペースで少しずつ理解を深めていっていただきたい。

この時にもう一つ重要なのが、常に記録に残しておく、ということである。昔と違って現在は、画像で記録を行うこと自体は容易になっているはず。多くの記録を残しておけばおくほど、後にデータベースとすることもできるし、観察方法の見本として、作業手順などの活用も可能になるので、ぜひ参考にしてほしい。

図7 改善前・時の心得とポイント

8. 最後に

さて、本稿は書いているほうとしても非常に心苦しい内容になった。かたっ苦しいのは私の個性ではないのだろう。

ただ、固い内容だったとは思うが、そのぶん、深い内容だったと思う。

どのようにすぐれたノウハウであっても、それを活用する人のマインドが低い状態では、ノウハウはノウハウとして意味をなさない。日本語では、よく「氣」と言う。「やる気」とか。

ちなみに私は、「気」よりも「氣」の字の方が好きである。前者の「気」は、一般的に使用される文字である。後者の「氣」は特殊文字といえるであろう。後者の方は中に「米」という字が使われている。これは、四方八方に広がる様子を現しているそうである。

心構えなどの話をする時には、私は後者の文字が適切であると考えている。その人の中に四方八方に広がっていくことで、本当に使えるノウハウになると思うし、その人を起点に周囲の人々がそのノウハウを享受できると思っているからである。

最後になるが、2016年より実装技術の向上を目的とした、私塾を開いている。技術的な指導や講義はもちろんのこと、考えかたやエンジニアとしての生きかたについても触れていく内容になっている。

現在、塾生の裾野を広げていきたいと考えており、募集を行っているのでぜひ参加いただきたい1)。

●目的

・同業種交流会:STS(名称)

・不良内容や技術課題を参加者全員で解決!

・2h程度セミナー+ロールプレイによる品質会議。

・専用のテキスト(約160p)配布。

・前回分の受講内容を動画で配布。

・希望者のみ終了後、オフミーティング開催。

※会場の近隣で親睦を深めます。

それでは次回もお楽しみに。

<参考URL>

1)https://www.soldering-tec.com/

- 会社名

- (一社)実装技術信頼性審査協会、STCソルダリングテクノロジセンター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社