1. はじめに

製造工程の最適化は、自動車産業および航空宇宙産業の大多数の企業にとっての優先課題である。

設計・開発を経て製造される部品はますます複雑化し、より正確で信頼性の高い測定による、先端的かつ広範囲にわたる検査が求められるようになっている。

図面は複雑になり、単純な角度をもつ部品などもはやなく、より多くの端点を制御しなければならず、その検査には、より多くのデータを必要とする。

これらの膨大なデータは多くの部品を測定することで得られ、これらの膨大なデータの取得を可能にしているのは、さまざまな制御と操作である。

複雑な組み立て設計や自由曲面の品質管理に欠かせないこのような繰り返し作業は人の手で行うこともできるが、人が行わなければならないほどの付加価値はない。

組み立てラインのこのような傾向を受け、測定やデータ取得などの繰り返し作業をロボットに十二分に担わせることができるようになっている。

これによって、人員を、スキルや知識を必要とする責務に再割り当てすることができるようになる。

ロボットは作業を引き継ぐための存在であって、人に代わるものではない。

人手不足や限られた労働時間という状況において、特定の繰り返し作業に活用でき、人員を繰り返し作業から解放して付加価値のある仕事を行えるようにするロボットは、価値あるソリューションである。

このソリューションは、組み立てラインでの有効性が証明されていることに加え、生産性向上のため、品質管理にも同様に導入可能である。

2. ロボティクスの知識のないユーザー向けロボット

では、ロボティクスの専門知識ももたずに、どのようにロボットを品質管理に統合すればいいのであろうか?

どうすれば、オペレーターチームを管理する測定の専門家が、検査の品質に影響を与えることなく管理プロセスにロボットを導入できるのであろうか?

手順におけるこの変更の障害は、知識格差だけだろうか?

どこから始めればいいのだろう?

そして、部品の形状がかつてないほど複雑化している現状にあって、どのように検査プロセスを最良な方法で最適化できるのであろうか?

品質管理の専門家の多くが、ロボティクスを未知の領域と捉えている。

これは、コンフォートゾーン(居心地のいい場所)に居たいがために、知らないものは敬遠するという、ありがちな姿勢である。

測定ラボは、楽に検査を行える管理された環境であり、CMMも、厳しい公差が求められる部品測定に使われる最も精度の高い測定器である。

いわばコンフォートゾーンであるCMMと測定ラボから脱して、ロボットを統合した生産ラインで直接品質検査を実施するなど、まだずっと先の話のように思われるかもしれない。

そこで、第1のステップとして、不確実性の定義について今一度考えてみたいと思う。

3. 生産環境における精度

精度なくして品質管理はあり得ない。

最善の世界においては、各部品の各寸法は最小ミクロンオーダーの精度で測定されると思う。

しかし、そのようなやり方は生産性に大きな影響を及ぼすことになる。

部品を可能な限り早く生産し、出荷し、請求することが最優先である場合、全対象物での最小ミクロンオーダーの公差は絶対的に必要なものだろうか。

部品生産におけるさまざまな作業プロセスによって、複雑で予測が難しい多様な現象が発生する。

金型のプレス加工の際のスプリングバック、複合材料で部品を鋳造する場合のひけ巣、異なる成分のものを溶接する際の熱応力などが挙げられるが、これらの現象は無視できない現実問題である。

このため、数十ミクロン精度の部品を製造するのは実際には不可能なのである。

製造工程に影響を及ぼすこれらの現象は、公差が500?750μm以上であることを意味し、表面形状では1?1.5mmの誤差となって現れる。

こうしたことから、測定機器に最小ミクロンオーダーの精度を求めることは本当に必要であろうか。

あらゆる対象物に厳しい公差を求めることは、生産性向上に影を落としかねないのではないだろうか。

測定の専門家がロボティクスの専門家でないことを考慮し、検査プロセスにロボットを統合するための第2ステップは、ターンキーソリューションの選択である。

4. ターンキー自動検査ソリューション

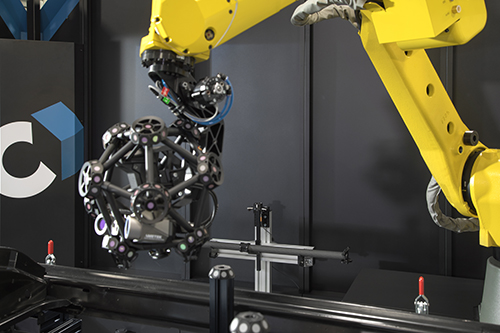

生産性向上のためにロボットを利用したいと考えているものの、ロボティクスの知識がない場合には、ターンキー自動品質管理ソリューションが最善の選択である(写真1)。

写真1

パッケージ化されているこのタイプのソリューションには、利用しやすさ、柔軟性や簡便性など、数多くのメリットがある。

1.利用しやすさ

ロボティックセルの生産への導入は、通常、「設計」、「設置」、「運用」の3つの段階を経て行われる。

ターンキーソリューションの場合、セルは設計済みかつ設置の準備も整っているため、最初の2つのステップは不要なので、より容易かつ迅速に導入を開始することができる。

設計段階および統合段階の経費が不要となるため、時間の節約に加え、コスト削減にもなる。

さらに、ターンキー自動検査ソリューションは、ロボティクスの知識がない人のニーズに合わせて設計されており、容易かつすばやく利用できるようになっている。

また、ターンキー自動検査ソリューションは、製造工程の生産性向上のため、繰り返し作業向けに最適化されており、業界における最高精度も提供する。

クレアフォームの『CUBE-R』(写真2)は、ターンキーソリューションの優れた例である。

写真2 『CUBE-R』外観

この『CUBE-R』は、精度の高い、ターンキー3DスキャンCMMである(写真3)。

写真3

このソリューションは、ロボット搭載型光学式3Dスキャナである強力なMetraSCAN-R、生産ラインの製造工程に直接インストール可能なエンクロージャーで構成されている。インタフェースは使いやすく、自動検査を最大化し、オペレーターとのやり取りを最小限に抑える。

堅牢かつ産業用環境に適合するよう設計され、生産現場の検査用に最適化されている。

ロボットとスキャナで構成される『CUBE-R』などの装置をCMMおよびタッチプローブからなる従来型装置と比べれば、精度および容積精度を損なうことなく生産性を向上できるのは明らかに前者である。

ロボティクスの知識がない品質管理責任者も、ターンキーソリューションを利用して、人の手を煩わせるほどの付加価値のない繰り返し作業を最適化できる。

つまり、これらの作業を行っていた人員をより重要な作業に再配置できるということである。

- 会社名

- アメテック(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社