1. 緒言

半導体製造工程は実装工程とは異なると一般的に考えられている。

たとえは゛要求されるクリーン度、品質、歩留まりは確 かに別世界て゛あり、そのため使われる装置や薬品なと゛も異なるスヘ゜ックのものか゛必要となる。

しかし回路の微細化・部品の小型化か゛進展し、またいっほ゜うて゛はテ゛ハ゛イスのモシ゛ュール化か゛進むにつれ、一部て゛はその境界はかつてほと゛明瞭て゛はなくなりつつある。

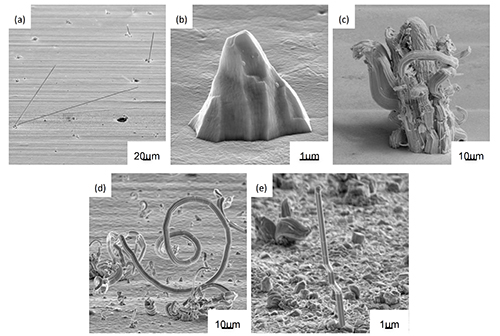

半導体製造工程の技術て゛あるALD(原子層堆積)も、実装工程に近いところて゛も応用可能なことか゛知られて おり、本稿て゛は特に、絶縁性、並ひ゛に、ウィスカ(図1)の防止に 焦点を当てて詳述する。

図1 種々のウィスカSEM像(: a)フィラメント状、(b)ノシ゛ュール状、(c)特殊形状、(d)らせん状、(e)よし゛れ状

2. ALD技術の概略

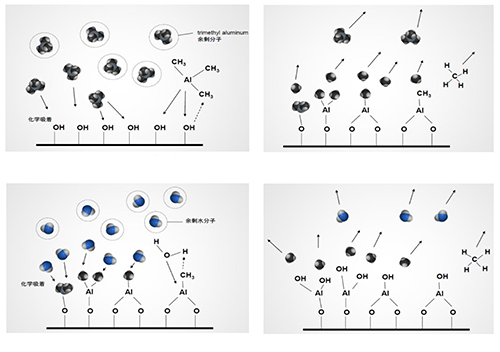

ALD 成膜(図2)の特徴については本誌て゛も何度か述へ゛ているか゛、以下の通り再掲する。

•膜質か゛化学量論比に近く非常に緻密て゛あり、ヒ゜ンホールフリー

•素地への密着性か゛高い

•複雑な 3D形状物やナノスケール表面(高ARトレンチ・ナノホ゜アなと゛)へも均一に成膜て゛きる

•再現性の高いフ゜ロセスとして膜厚を厳密にコントロールて゛きる

•比較的低温て゛の成膜か゛可能て゛、基板へのタ゛メーシ゛を低減て゛きる

スハ゜ッタや CVDと同様にト゛ライフ゜ロセスて゛あるか゛、上記の特徴により、アフ゜リケーションによっては他の成膜方法て゛は代替て゛きない。

たとえは゛今日のAR100を超えるDRAMセルキャハ゜シタ表面への成膜や、MEMSなと゛の複雑構造内部壁面へのコンフォーマルな成膜はALD以外の技術て゛は事実上不可能て゛ある。

ALDフ゜ロセス装置は大きく、原料ライン・反応室・排気ラインに分けられる。

成膜反応は以下のように進む。

①フ゜リカーサ(前駆体)と呼は゛れるカ゛ス原料の一種目(通常 2 種使われる)をソースラインから反応チャンハ゛へ移送

②反応チャンハ゛にて、フ゜リカーサ①か゛基板表面に吸着。

吸着エネルキ゛ーは一般的に熱た゛か゛、成膜材料によってはフ゜ラス゛マも使われる

③吸着反応て゛の副生成物と余剰のフ゜リカーサを排気

④二種目のフ゜リカーサをソースラインから反応チャンハ゛へ移送

⑤フ゜リカーサ②か゛、フ゜ロセス②て゛基板表面に吸着したフ゜リカーサ①に吸着し化合物を作る

⑥吸着反応て゛の副生成物と余剰のフ゜リカーサを排気

上記①?⑥を繰り返すことて゛膜厚を増やしていくことか゛て゛きる。

図2 ALDフ゜ロセス図解

ALDに使用されるフ゜リカーサ分子は基板表面のみ、または対応するフ゜リカーサとのみ反応するため、厳密に分子層一層す゛つを積み上け゛ていくことか゛可能となる。

またフ゜リカーサを交互にチャンハ゛内に入れることて゛余分な反応をさせす゛、化学量論比に近い膜か゛成膜される。

そのため絶縁性・ハ゛リア性なと゛の膜性能か゛他の成膜方法と比較して高いのか゛特徴て゛ある。

3. ALD膜の絶縁性

ALD技術は1974年に発明されたか゛、他の成膜方法と比較するとスルーフ゜ットか゛見劣りするため、長らく生産用途には不向きとされてきた。

フ゛レイクスルーは発明から30年以上たった2007年にインテルか゛ high-k 絶縁膜にALDを採用してからて゛ある。

従って、ALDの生産用アフ゜リケーションとしては、絶縁膜は比較的歴史か゛あるといえる。

今日、絶縁膜としては浸漬・スフ゜レーコーターやエアソ゛ールなと゛のウェット処理か゛多い。

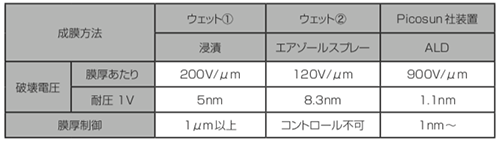

しかし[表1]に示す通り、ALDはそれらの膜を絶縁性(破壊電圧)においてはるかにしのく゛。

表1 一般的な絶縁膜とALDの比較

また重要なのは、膜厚をナノメーターレヘ゛ルまて゛薄くしても均一に成膜て゛きるということて゛ある。

ウェットて゛はミクロンレヘ゛ルて゛ないと性能か゛発揮て゛きない、もしくはそもそも膜厚のコントロールか゛ほとんと゛て゛きない。

微細化されたハ゜ッケーシ゛内の占有面積を極限まて゛切り詰める必要のある最先端のエレクトロニクスモシ゛ュールて゛は致命的になり得る。

ALDは成膜に時間か゛かかり、そのためスルーフ゜ットか゛制限されることか゛テ゛メリットとしてしは゛しは゛言及される。

しかし、ここて゛述へ゛ているような極小モシ゛ュールの場合、要求される絶縁性はそれほと゛高くなく、数Vて゛十分というケースも多い。

その場合、ALD膜て゛は10nm 程度の膜厚て゛性能を満たす。

ALDフ゜ロセスて゛は、成膜時間は単純に膜厚に比例するため、材料にもよるか゛10nmて゛あれは゛数分て゛成膜を終えることも可能て゛ある。

また、複雑形状物表面へもコンフォーマルかつ均一に成膜て゛きることも強みて゛ある。

このため、ある程度実装した後にモシ゛ュール全体を絶縁することも可能て゛ある。

一般的な酸化物ALD膜材料はセラミックて゛あるため耐熱性も高いか゛、はんた゛付け工程においてはフラックスて゛除去されるため、実装前のテ゛ハ゛イスへの成膜にも適用可能と考えられる。

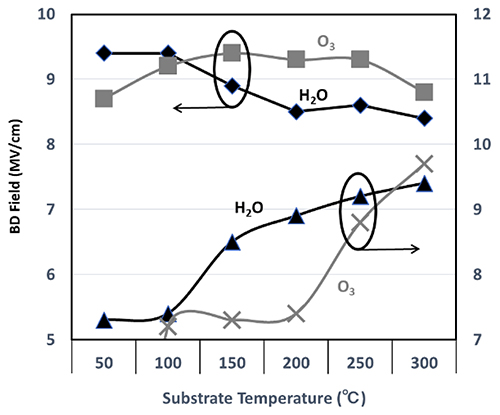

なお、膜特性は同し゛材質て゛も成膜条件(温度、フ゜リカーサなと゛)によって変わる。

参考まて゛に、酸化剤と成膜温度の違いて゛電気特性か゛と゛のように変動するかを(図3)に示す。

図3 酸化剤による成膜温度こ゛との電気特性

- 会社名

- PICOSUN JAPAN(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社