③耐熱性の低い部品のはんだ付け

フローはんだは、棒はんだを1ton〜1,5ton/月ほど、はんだ槽で溶融するが、大半はドロスとして廃棄されてしまう。一部は回収し、再処理して使用されるものの、一日中、大量のはんだを溶かすため、材料費と炉の電気代はかなりのコストになる。N2リフローの電気代は200万円/年といわれているのと比較しても、かなりのコストになる。

また、はんだ槽の取り扱いも大半の現場は雑になっており、かつ、熱いことから清掃も危険性が伴う。

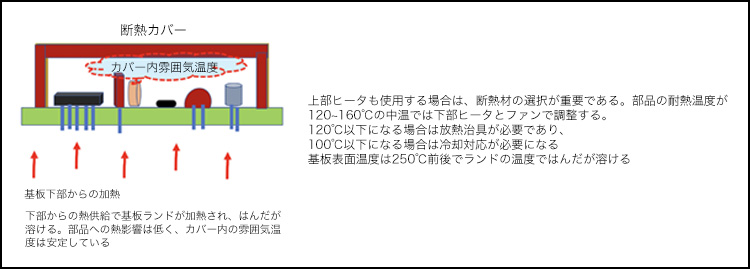

特に、部品の耐熱性の問題は、治具を必要とする場合と必要としない場合があるが、共に炉の下部ヒータを活用するのが重要である。

比較的高い温度の部品は、下部ヒータを高く設定し、リード面のはんだが十分溶ける温度まで上げる。下部の基板面の温度は245℃前後となる。上部ヒータの一部をはんだの融点以上(240℃前後)にすることによって加熱時間を短くすることができるが、さらに短くする場合は上部ヒータすべてを使って調整する。しかしこの場

合は、基板上面の部品への熱影を与えない範囲とする。

撚り線の皮膜は100度以下になるので断熱が必要であるが先端のはんだ付け部は短時間高温での処理が必要、高温であれば皮膜が溶ける前にはんだ付けは可能である(図4)。

図4

細い撚り線は、先端部分から熱が逃げてしまい、はんだが溶ける温度まで上がらないので、熱風が逃げないよう風を受け止める工夫が必要である。

特に最近は、部品の微細化によってリード線も細く、かつ、皮膜線の先端のはんだ付け部も短く、ボットでのはんだ付けも難しいため、品質にばらつきが出てしまう。

はんだ付け作業はコスト面で検討する余地があるが、少量の多品種では治具のコストが高くついてしまう。逆に部品は、品種が少なく大量生産されるので、治具の設計がポイントとなって海外との競争に耐えうる可能性が出てくる。

図5のように、挿入部品が基板に密着するような場合は熱影響に注意が必要で、基板面から浮かせる処置が必要である。逆に大きな電解コンデンサは部品に熱が取られるので別途後付けとする。給熱のみは現場ではできない。

現在、実験で使用しているリフロー炉は遠赤+エアの小型炉のため、かなり複雑な温度設定でも可能となっているが、大型のエアリフロー炉は機種によっては自由なヒータ設定が難しいものもあるので、一度実験での確認すると良い。

図5 耐熱性の低い部品のリフロー化の治具効果

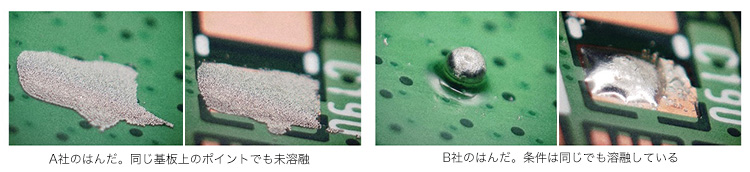

また、はんだ材料(フラックスの熱反応速度)によっても溶融のタイミングが異なり、加熱の影響を抑えるために基板を流す速度が重要になるので、品質上、扱いが難しくなる(図6)。

図6

耐熱性の特に低い部品・皮膜などではフラックスの熱反応の速いものが重要で、良否判定の検査にも影響がある。

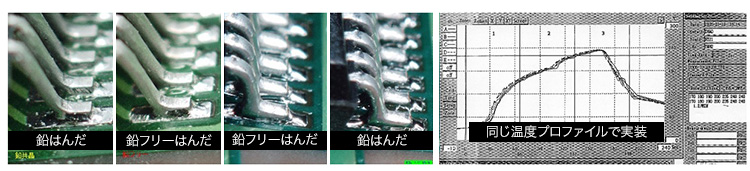

本来、鉛フリーはんだは鉛はんだと融点が異なる程度で部品・基板に対してプリヒートは同じである(部品・基板は同じ材質)。そうであれば、鉛フリーはんだの温度プロファイルは鉛はんだと同じになり、既存規格よりもコンパクトな温度プロファイルとなる。

図7の基板は、2005年に実装され、製品として市場に流れていたものである。フローはんだでも同じで、220℃の溶融はんだも250℃の溶融はんだでもプリヒートも浸漬時間もさほど変わらずに実装している。また、金属組成以外、フラックスも含めて実装条件は鉛はんだと同じである。同様に、糸はんだにおいてもこて先温度が330℃での作業では、はんだは同じタイミングで溶ける。加熱条件が同じであれば、各社のはんだはフラックスのみの差になるが、鉛フリーはんだも鉛はんだも、同じ取り扱いが可能である。

図7

フローはんだの問題も、基板の搬送角度が適切でないのにすべてのメーカーはんだ槽が5度に固定されているが、鉛はんだでは3度前後で基板を流していた。これは改善されたそうで、他の国内メーカーでも検討されるようである。ただし、搬送角度が低いと、基板とはんだの接触面積が広くなり、基板への熱量が大きくなるので、フラックスへの熱影響でブリッジが発生する可能性があり、条件出しに微調整が注意である。

はんだ槽の基板搬送角度を2度に変更した工場があるがスルーホール上がりは従来より良い結果が出ている。

また、現状、少なからぬメーカーでは耐熱性の高いパレットを使用しているため、はんだの熱が治具に取られてしまい肝心の基板に伝わりにくく、ホール上がり不足となる事例が見られる。治具の材質や厚みなどを見直すべきで、できれば基板と同じ熱伝導率の材質が良い。

不良削減には、熱伝導率が良く、薄いパレットが良いが、耐久性に難点があるのでパレットの数を多めにし、熱による反りを抑えることが必要となる。不良率削減との兼ね合いである(図8)。

図8

フローはんだは、難しいはんだ付けで不良率もパーセンテージで発生している。単にパレットの図面を引いた加工では不良率は削減できず、現場での立ち会い指導・提案を含めて、はじめて不良率を改善することができる。特にこの事例のメーカーは難しい案件の依頼が多いので現場での確認を重視しているが、この分野は日本でも遅れている技能だ。

リフロー温度プロファイルについては、一部、二十数年前から鉛はんだと同様の形状を用いている大手企業もあるものの、いまだに既存の温度プロファイルを用いて品質改善ができていない協力会社が多く見られる。せっかく温度プロファイルを変えて改善することができたのにもかかわらず、後からの担当者に元に戻されている現場も多くある。現場を理解していない発注元の指示である。

- 会社名

- 実装技研

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社