①はじめに

コロナの影響で、製造現場での材料や部品供給の混乱は市場に大きな影響をあたえている。

特に製造コストは、人手不足による人件費や原材料のコスト及びエネルギー価格の高騰で対応に苦慮しているが、同時に政治的要因による製造拠点の変更も見直しの要求が出ている。

大量生産をする半導体やスマートフォンのような製品などでのコスト削減方法は日本では望めず、海外の量産メーカーと同じ土俵に上がってのコスト競争では経営が難しい状況になっている。

現状のコスト競争では、人件費や部材経費の削減が求められるが、それは品質上の問題を含む可能性がある。特に製造現場でもISOによる規格が厳格に求められている状態では、品質にしわ寄せが及ぶ。厳密な規格のもとでは規格以上のものづくりは難しいうえ、進化する設計にも対応できにくくなっている。

現状の人件費・部材コストを直接見直しするだけでは、経営にも影響を与えることになる。技術の進歩に対して技能は停滞気味で、特に年配の熟練管理者やパートの人々が、コロナの影響もあって現場から離れて行っている。人材の不足のみならず、作業員自体不足している現状に加え、経営上のリスク管理に伴い、一部海外から国内に製造ラインが移転されては、ますます人手不足となる。

人件費は人手不足によって上昇し、コスト増加要因になるため、生産性をより改善させる必要がある。同様に、部材コストの増加も問題となる。

生産ラインにおける見直しは、コストと品質の改善が可能になる。

実装ラインでは、両面リフローの後、フローはんだとロボットはんだ、または手作業が続く。特に手作業は熟練の作業者が減っており、多くが海外に移転した状態であるが、この作業品質には問題が多く、国内に持ち込まれる製品のリコール(発火・発煙など)が毎週のように数十件、発生している。

両面リフロー → フローはんだ付け → 後付け →

検査修正 → 出荷

国内生産でもっとも人手がかかるのが、フローはんだの部品挿入である。この部分の自動化が重要になるが、見本市でも海外メーカーの出展が見られる。

②挿入部品のリフロー化

● 挿入部品の手作業やロボットによる作業

●多ピンのコネクター等の作業

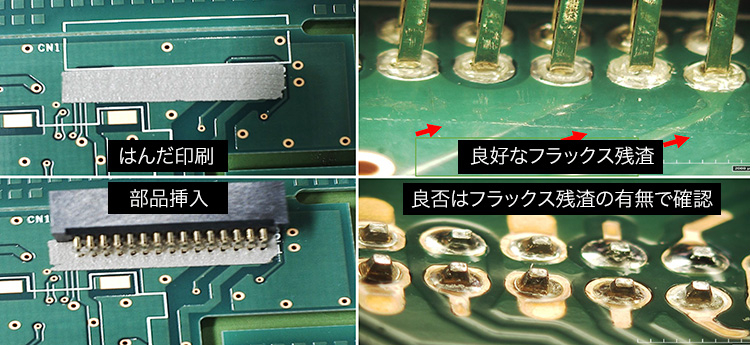

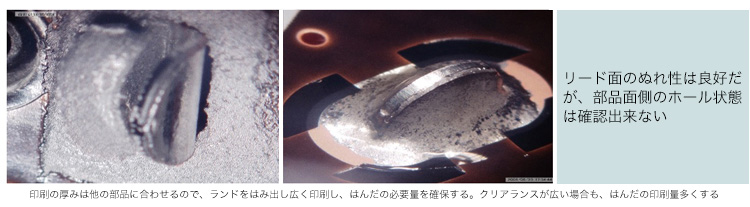

単品リード部品の挿入はさほど問題ではない。はんだ印刷の反対側からの部品挿入はホール内のはんだがリード先端に付着するが、温度プロファイルが適切であれば、ぬれ性などに問題はなく、必要であれば少しホールにはんだの印刷位置をずらして、部品挿入時のリードが判りやすくすると良い。基板上面にはんだを印刷供給し、その上から部品を挿入する場合は、はんだ付け後の検査が楽であるが、多ピンリード部品でははんだ形状が大きく崩れ、はんだボールなどの原因になりやすく、慣れが必要となりそうである(図1)。

図1 はんだの供給方法(多ピンのコネクタ)

特に、基板に密着挿入される部品の下や、ホール内のはんだ状態の確認が必要である。部品下に印刷されたはんだは完全に溶融し、ヒール内にぬれ落ちるが、部品裏にはフラックス残渣が付着するため、耐熱性の高いフラックス(流動性の鈍いフラックス)は見直した方が良い(図2)。

図2 多ピンコネクタの実装事例

また、はんだの印刷形状は自由で、はんだボールが発生しない程度に、ホール内に充填できるくらいに広く印刷供給する。薄く広く印刷するほうが熱反応が速く、ぬれ性が良い(図3)。

図3

挿入部品のはんだ付け状態(ボイド、ブローホール、ぬれ不良など)の確認はX線や断面観察が必要になるが、密着挿入された部品の良否確認は特に量産現場での外観は確認できない。このため、部品側からはんだを供給するとリード側に広がるフラックス残差の形状で良否を判定することができる。

はんだ量が多い場合はリフロー炉のヒータの操作で調整する。多くの場合で高温長時間の操作になりがちであるが、これが品質劣化の原因になってしまうので、過剰な加熱を抑えるべきである。基板を通してホール内の温度は、はんだの溶融温度+10℃程度で良く、溶融時間のほうが重要となる。また、プリヒートによってはんだの流動性は多少変化するが、炉の性能特性で対応は異なるので、でき映えで判定する。

- 会社名

- 実装技研

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社