■協働ロボットを導入された経緯や概要などについてお聞かせください

豊岡 : 当社では、多品種少量生産がメインになっており、基本的に加工時間はそれほど掛かりませんが、品種ごとの段取り替えが必要になってきます。この作業は、経験とノウハウをもった従業員でなければ難しいので、簡単なものでも1時間程、複雑なものではまる1日掛かることもあります。そのため、従業員が段取りにつきっきりになる状態になり、人手さえあれば作業を進められる量産品でさえ全く進まないというジレンマに陥ることも少なくありませんでした。

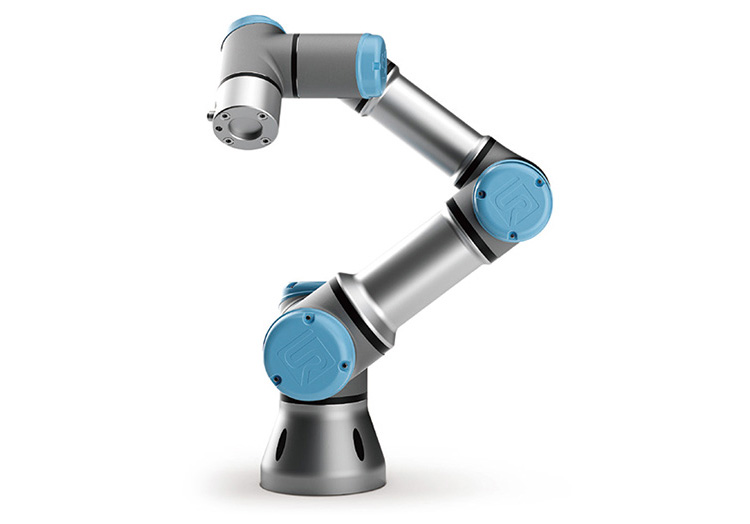

この状況を何とかしたいと思い、色々な方に相談する中で、古くからの仲間である株式会社クフウシャの大西社長から協働ロボットの提案をいただいたのが、導入のきっかけになっています。大西社長は、①使うときだけ設置する移動式である、②工作機械との間は電気的につなげない(配線しない)、③からくり式設備を活用し、低コストでロボットだけでは本来できない業務を行う、といった3点のコンセプトから相模原市の「産業用ロボット導入補助金」を活用し、ユニバーサルロボット社の主力製品である協働ロボット『UR3』の導入を提案されました(写真3)。

写真3 ユニバーサルロボット社製協働ロボット『UR3』

私はその提案を受け、当社では量産ものとなるマシンニングセンタで行う丸パイプの加工作業を、この『UR3』で対応することを考えました。そして、株式会社 クフウシャをはじめ、機械設計/組み立てを担当するF-Design株式会社、電気設計を担当するキャロットシステムズ株式会社と協力し、『UR3』を中心としたロボットシステムを開発しました。

加工作業の内容としては、長い丸パイプを加工用の長さに切断した後、旋盤加工およびタップ加工となります。使用する工作機械は、父の代から30年ほど使用しているマシニングセンタを採用しました。このような、30年ほど使用している機械に協働ロボットを設置するのは珍しいようで、色々と難しいこともあったようですが、協力いただいた方々のお力で実現できました。

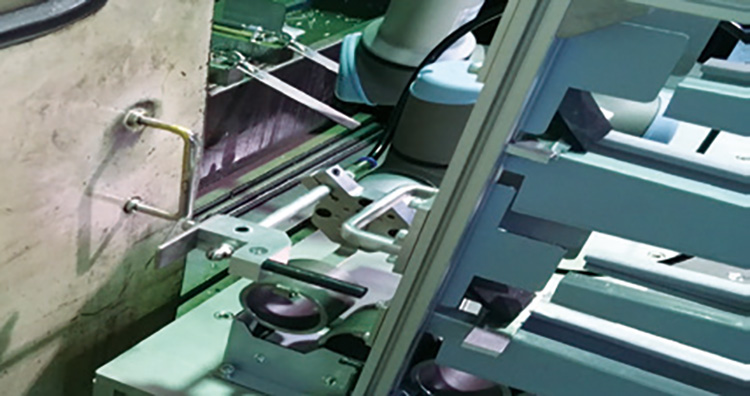

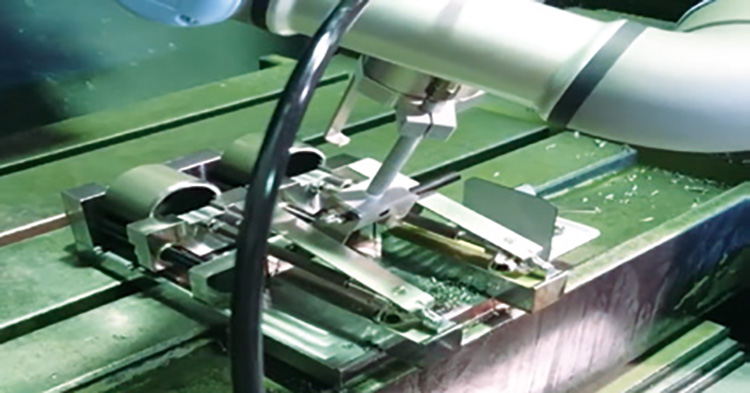

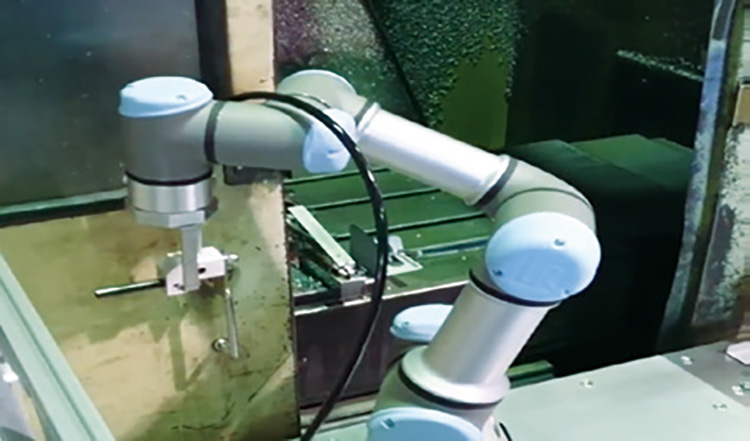

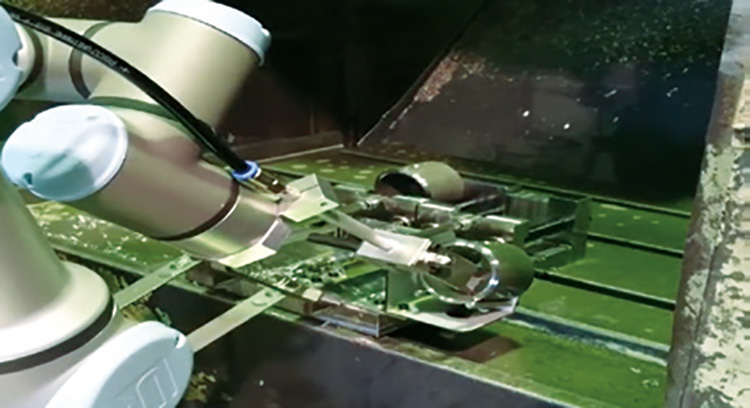

このロボットシステムの作業手順は、『UR3』が工作機械の扉を開け、1つずつ材料をからくり式の供給からピックアップして工作機械にセットし、扉を閉めてマシニングセンタのボタンを押して穴あけ作業を行います(写真4〜7)。加工時には油を使うので、1点加工が終了するごとにエアブローによる油の除去も行います(写真8)。そして、加工の終わった部品は、飲料自動販売機のようなからくりに渡されて排出されます(写真9)。

写真4 材料供給の様子

写真5 冶具への材料固定の様子

写真6 工作機械のドア閉めの様子

写真7 マシニングセンタのボタン押下の様子

写真8 エアブローの様子

写真9 部品搬出の様子

実際の動作については、当社ホームページに2017年の「国際ロボット展」に展示したデモの動画をアップしているので、そちらを参照していただけると幸いです。

このロボットシステムを導入したことで、機械の稼働時間は倍増したものの、従業員の作業時間は1ヵ月当たり640分の削減に成功しました。実際は、人が作業した方がスピードは速いですが、目標としていた人手の確保は達成できたと思っています。

実は、ロボットの導入は今回が初めてではなく、早い段階で父の代に製品の取り付け取り外しを行う産業用ロボットを導入していました。ただ私自身その頃は、製品の取り付け取り外し時にキズを付けてしまうかもしれないロボットに、信頼を置いていませんでした。そのため、一度はロボットの導入を辞めていたのですが、今回このような提案をいただけたので、ロボット化に対する見方を改めた次第です。

ただ最近では、『UR3』の方は問題ないのですが、設置している工作機械の方がさすがに古くなって問題が生じてきたので、その機械の代わりに新しい設備を導入しています。そのため、現状では『UR3』を使用していませんが、ロボット化による成果も得られた実績があるので、今後もロボット化については色々と検討していきたいと考えています。

- 会社名

- ユタカ精工株式会社

- 所在地

- 神奈川県相模原市

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社