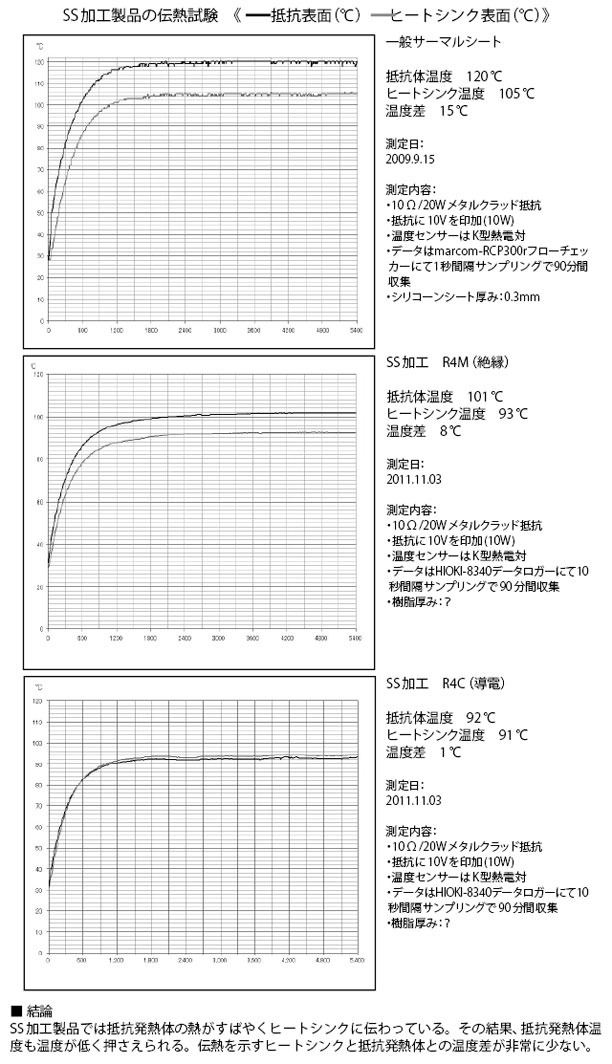

実際の事例を紹介する。これは分りやすくするために抵抗体をヒートシンクに固定して、その抵抗体温度を160℃に設定してから2時間放置した時の抵抗体及びヒートシンクの温度測定結果である(表1)。

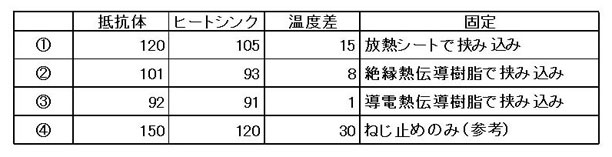

表1 抵抗体及びヒートシンクの温度測定結果

①は、ヒートシンクと抵抗体との間に一般の放熱シートを介して、ネジ留め固定したものである。(注:放熱シート厚み0.8mm 熱伝導率1.8W/m・K)

②は、絶縁性熱伝導柔軟樹脂を塗布して硬化したヒートシンクに、抵抗体をネジ留めしたものである。(注:塗布厚み0.25mm 熱伝導率1.8W/m・K)

③は、導電性熱伝導柔軟樹脂を塗布して硬化したヒートシンクに、抵抗体をねじ留めしたものである。(注:塗布厚み0.25mm 熱伝導率8.2W/m・K)

リファレンスとして、単に抵抗体にヒートシンクをネジ留めした結果を表2の④に示す。

表2 2時間後の各部温度

これらの温度の変化から③については、明らかにほとんどの抵抗体の熱が速やかにヒートシンクに伝わり、ほとんど温度差が出ていないことと抵抗体自体の温度が放熱シート挟み込み方法より30℃近く低下しており、発熱部の温度負担がこの結果非常に少なくなっていることが分る。

試験環境が異なるので今回グラフ比較はしていないが、単にねじ留めだけを行った場合、その界面密着精度によりその伝熱は大きく影響を受けることが予想され、安定した熱管理を行うにあたり、その空隙と密着面積の管理は非常に重要になる。

5. 熱伝導樹脂の構成

次に、熱伝導率を高める材料について考察する。

樹脂或いはプラスチック自体その熱伝導率は0.1?0.2W/m・K程度で断熱材レベルである。そのため、熱伝導を高めるには、その樹脂の中に熱伝導率の高い材料を充填せねばならない。しかし、熱伝導率に高い材料を樹脂に最大量充填しても60V%程度が限度であり、充填量が多すぎることで、本来必要とされる成型性、接着強度、硬度等の物性が損なわれる場合がある。

各社とも、狙いは高い熱伝導率を有しながら、機能、信頼性及び作業性にすぐれる樹脂を開発している。そこで、当然考えることは、①高い熱伝導率を有する充填材料、②完全充填しなくても熱回路ができる材料とその配合方法、③熱伝導接点が多く存在できる材料、④界面付近の熱移動活性になる仕組み、などであり、これらがノウハウとされている。

たとえば絶縁用熱伝導材料の代表はアルミナであり、その熱伝導率は約20W/m・Kであるが、充填密度を上げても、その伝導率は普通1W/m・K程度にしかならない。しかし、たとえば粒径の異なるアルミナの配合で接触点を増やせば、その熱伝導率は2W/m・K以上になる事例などがある。他に、様々な工夫の元、予想以上の熱伝導率が可能な熱伝導材料が誕生している。

6. 最後に

本稿では、LEDを通して、放熱に関してそのTIMの機能とそのための手法を記述した。

バインダとしてのシリコーン樹脂を中心とした各種樹脂、伝熱機能をもつ微粉末フィラーの最適配合とその分散方法がTIM作成のポイントである。

しかし、放熱を優先するあまり、信頼性を損なうような接着剤設計或いは樹脂設計はなされるべきではない。高い熱伝導率を最優先するあまり高価な材料を充填したり、充填率増加によってその密着性を損ねたり、あるいいは充填過多により作業性と品質ばらつきに影響を与える様なことは慎むべきである。

写真1

今回、紙面の関係で非常に定性的な話になってしまったが、発生した熱は低い方向へ移動してゆく中で 発熱部分の有効な逃がし方は、その材料のもつ熱伝導率と温度差にあること、そして熱の移動を邪魔する熱抵抗については、その距離を短くする事が有効であることである。

TIMとされる材料関係では、今後の材料開発により、さらに熱問題を解決する手法と材料が見出される中で、汎用的な安価な耐熱性の低いプラスチック材料でも、充分電子機器部品を熱的に保証できる技術が確立されることを願っている。

昨今では、LEDランプの発熱部分の有効な放熱方法として、強制空冷方式でファンをヒートシンクに組み込む方式も採用されてきており(写真1)、熱冷却という見地から、多様な手段を構築せざるを得ない状況になってきていることも追記しておきたい。

- 会社名

- (株)ワイドワ?ク / 薩摩総研(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社