③装置の構造

装置本体の全体図を写真3に示す。大型タッチパネルを採用し操作性を追求するとともに、フロントオープニング機構により開口部の大きさを確保している。コンパクトな機体でありながら基板へのアクセスも容易であり、従来の検査装置とは一線を画した省スペースなデザインとなっている。

写真3 装置全体図

データ作成時、検査実行時において基板はステージ上に固定された状態でカメラがX-Y軸方向に動作する。リフロー前検査の部品固定前でも検査スピードを下げることなく、検査できる駆動機構となっている。

④装置の特徴

4.1 「Save Cost」

検査装置の心臓部であるカメラ・レンズを自社にて開発・製造することで、価格を抑えつつ性能の向上を実現した。

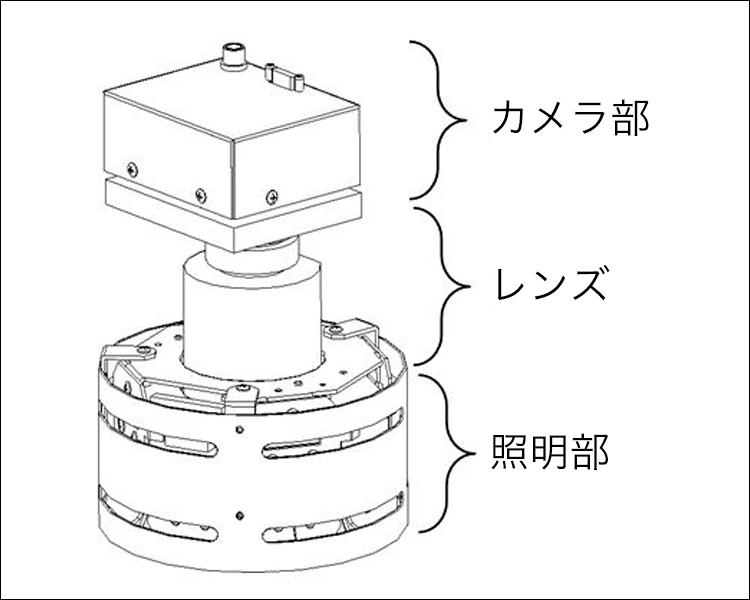

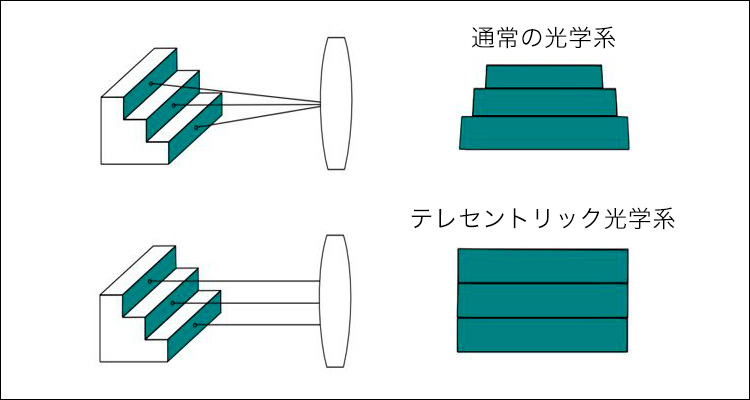

カメラ・照明部を図2に示す。220万画素のカメラとテレセントリックレンズを使用し、被写体の高さにより大きさが変化することのない、検査に適した画像を得ることができる(図3)。

図2 カメラ・照明部 構造

図3 テレセントリック特性

4.2「Smart」

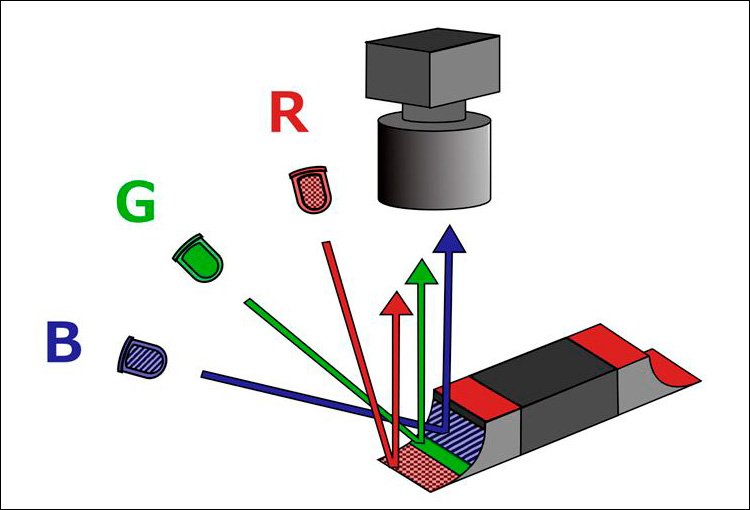

RGB色 LEDと電球色LEDを環状に配列し、照射角度を色別に分けて反射光を捉えることで正確な検査が行える。

はんだ検査ではRGB照明を使い、R・G・Bそれぞれの面積、位置、形状などを検査アルゴリズムによって分析してはんだ状態を検査する(図4)。

図4 RGB照明模式図

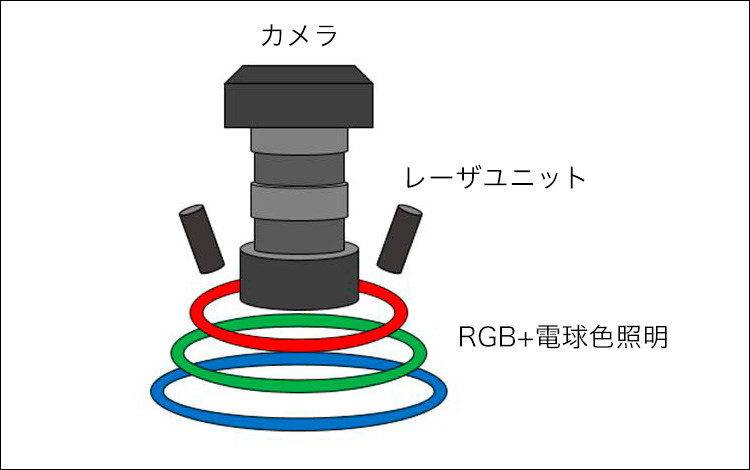

部品検査では電球色LEDを使用することにより、太陽光に近い発色を得て識別能力を上げている。

また、部品の位置や配置によって撮像条件が変化しても、照射角度や照射方向を選択することにより、常に検査に最適な照明を得ることができる。

3D検査機も同様の構成に加え、ラインレーザ2本による高さ情報を活用し、色情報だけでは難しい部品浮きなどの検査を実現している(図5)。

図5 3D検査機 カメラ・照明部 構造

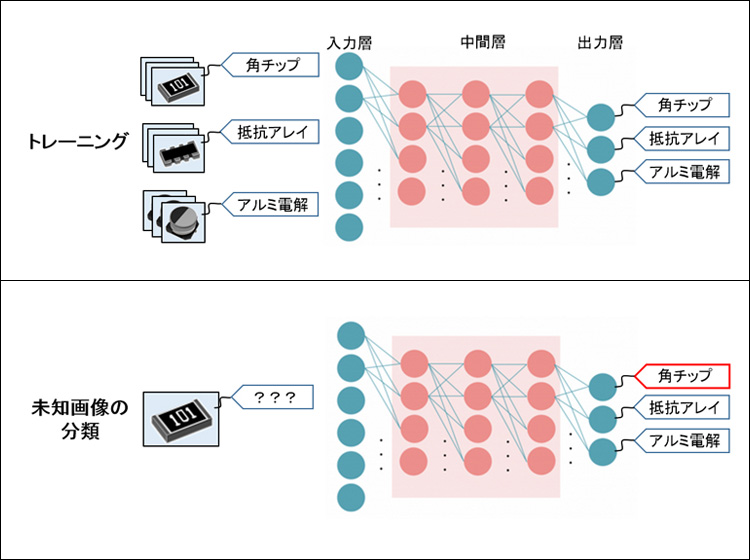

基板外観検査装置では、検査データをいかに速くかつ、簡単に作成できるかが導入のポイントにもなりうる。本装置ではデータ作成にAI(人工知能)技術の1つであるDeep Learningを導入することにより、部品形状から代表的な部品分類に部品の振り分けを行い、登録されている検査基準に基づいた部品データを自動で作成することが可能となっている。ユーザーはボタンを押すだけで検査データの作成が可能となり、検査データ作成時間が大幅に短縮される(図6)。

図6 AIによる部品分類の模式図

また、基板のマウンタデータを用い、登録済み部品検査データと紐付けすることで、検査データの一括貼り付けを行うことができる。そのため、検査データ作成に精通したオペレータでなくても簡単に検査データを作成することができる。

4.3「Silent」&「Speedy」

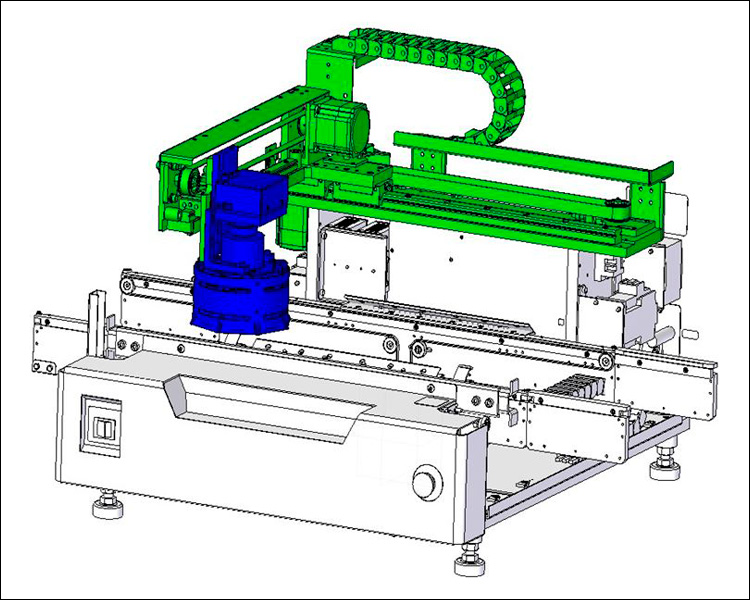

高剛性のX-Y 2軸駆動機構とベルト駆動採用により、カメラ部は静かで滑らかな高速移動が行える。また、自社製品の半導体ウエハ搬送用ロボット技術を応用し、±0.1mmの正確な位置精度を得ることができる。カメラ駆動部を図7に示す。

図7 カメラ駆動 機構

検査時にカメラのみが移動することで基板の実装部品への影響を最小限に抑えられるため、リフロー前検査なども高速で行える。

この駆動機構と220万画素カメラによる広範囲の撮像領域により当社比、約3倍のスピードでの検査を実現している。

4.4「Slim」

高速検査機構を実現しつつ、装置サイズのコンパクト化に成功している。Sherlock-300シリーズは本体幅が620mmのため、新規ラインへの配置や既存ラインへの追加設置性に優れた機体となっている。

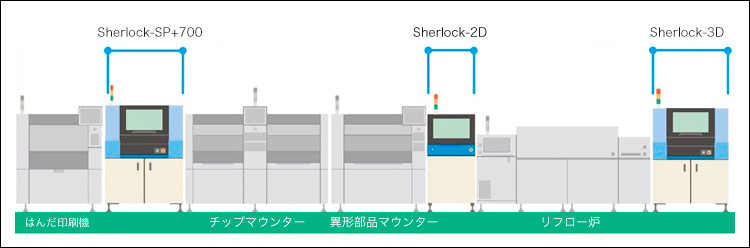

SMTラインへの提案としてはんだ印刷検査装置、リフロー前の2D検査機、リフロー後の3D検査機と必要な個所で必要な検査を行える製品ラインアップとなっている(図8)。

図8 検査機導入例

- 会社名

- (株)レクザム

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社