図3 3次元外観検査装置『BF-3Di』

3次元外観検査装置『BF-3Di』の開発 (図3)

0402に代表される微細チップの高密度実装ではパッドのほとんどが底面接合となり、2D-AOIで検査できる範囲が限られてきている。はんだ接合の不具合検出には、部品の実装高さの計測が必須になりつつある。これら高さ計測の必要性から生まれたのが当社の3D-AOIである。

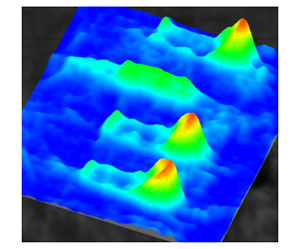

3D計測の一手法である縞パターン投影法は、印刷後のはんだペースト検査などに多く用いられているが、実装基板用には計測範囲が不足するため、実用化には時間を必要とした。当社の3D-AOIでは、独自に開発した可変ピッチプロジェクタを東西南北4方向に搭載し、高さ20mmまでの基板表面すべての形状が計測可能である。基板表面の黒い部品から全反射に近いはんだ面まで安定した高さ計測を実現している。従来の同軸落射照明+カラーという情報に加えて高さ情報を付加したことで、検査の安定性は大幅に向上した。高さによる数値管理が可能になったことで、サンプル基板を見ながらのデータ作成及びチューニングから解放され、事前段取りが大幅に進化している。また、高さを用いることで落下物や余剰部品の検査も容易である。PPMレベルを達成したSMTラインでのさらなる品質向上に貢献することが可能である。

3次元X線検査装置『BF-X2』の開発 (図4)

タッチパネル操作の進化や動画表示能力の向上に伴い、基板上にはCPUやGPU、SoCなどが実装されるようになり、そのパッケージも多電極化してきている。2D-AOIや3D-AOIで実装部品点数の99%以上を検査可能であるが、はんだ接合点数では50%程度しか検査できない基板も増えている。特に携帯機器ではバッテリの大型化に対応してPCBサイズは小型化しつつあり、BGA/CSPも両面実装が増えている。X線検査、特に表裏面やICパッケージ内部のチップ積層構造を分離して、見たいBGAボールの接合状態やQFNのはんだ溶融状態を検査解析できる3D-X線検査が求められている。そこで開発したのが平面物体を解析するプラナCT方式である。

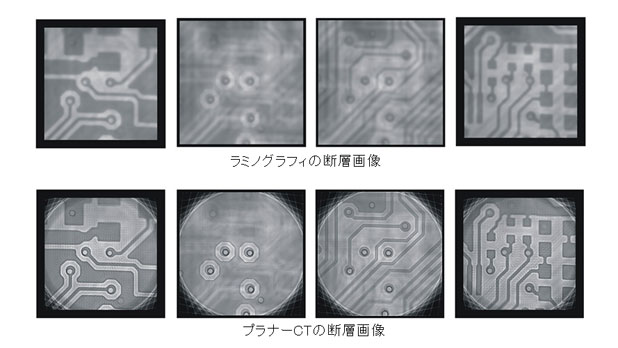

これは医療用のCTと同じく、物体を多層の断面画像に分離する数学的解析手法であり、当社独自のハードウエアとソフトウエアから構成されている。医療用と異なるのは、対象物が人体などの立体ではなく平面物体であるという点である。医療用のCT演算を応用した斜めCTもあるが、この方法だとどの撮像画像にも対象物の平面形状が写らないため、数百枚の撮像から演算で求める必要がある。これに対して、平面用のプラナCTは対象物の平面像が写った状態で演算するため、十数枚の少ない撮像から断面像を得られる利点がある。類似のものとして、画像処理で断面像を得るラミノグラフィがあるが、数学的演算に基づくプラナCTは非常に高精細な3Dデータを導き出す(図5)。プラナCTの数学的解析手法は最新のCPU/GPUを用いて高度に最適化することで可能となったものである。

図5 ラミノグラフィとプラナCTの断層画像比較図

図6 ICリード浮き検出例 (上から2つ目がリード浮き)

プラナCTによるインライン検査の例を示す。1枚の実装基板は撮像と同時に3D解析を始め、基板を含む上下百数十層の3Dデータを得る。ここから基板の表面位置や基板の位置ずれや反りを補正することで、任意の層のはんだ接合面が求められる。SMT部品であれば片面分のデータから3D演算して判定を行い、結果は3D形状で表示する。BGAなどのボール接合では、ボールの高さ分を数十層のデータから形状解析することで、はんだボールの形状異常、接合状態の異常、さらにヘッドインピローなどの従来発見が困難であった不良をインラインでリアルタイムに検出することが可能である(図6)。

今まで発見できなかった多くの不良を検出できるプラナCT方式であるが、改善すべき点は多い。特に装置の小型軽量化、低価格化、検査速度向上を目指して、さらなる改良に取り組む予定である。

周辺装置群

ここまでご紹介したすべての検査装置には、修正工程用のリペアターミナル、事前段取りのためのデータエディタ、NG検出時の集中管理モニタ、ライン稼働率を監視するリアルタイムモニタなどが接続できる。これらの豊富なサポートソフトウェアが迅速な生産立ち上げから、インライン品質の管理、最終品質保証までを確実にサポートする。

最後に

当社は最先端の画像処理技術を駆使し、基板検査における人間の視覚の代替機能としてロボットビジョンによる自動認識能力を向上させてきた。2D-AOIにより、独自開発の同軸落射照明を軸に技術を磨き続け、視覚のもつ2Dの認識能力を再現し、3D-AOIにおいて正確な高さや体積といった人の視覚では認識できない領域の計測が可能となったことにより、人の視覚に追いつくことに成功した。また、3D-AXIは、新開発の撮像技術や、プラナCTに代表される数々の独自技術によって、内部構造の透視と立体形状の再構成をこれまでにない速さと精度で実現した。グローバル化が進むお客様の生産現場で信頼されるメーカーでありつづけるために、今後ともさらなる改善を続ける所存である。

- 会社名

- (株)サキコーポレーション

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社