③Glass PKGの動向と課題

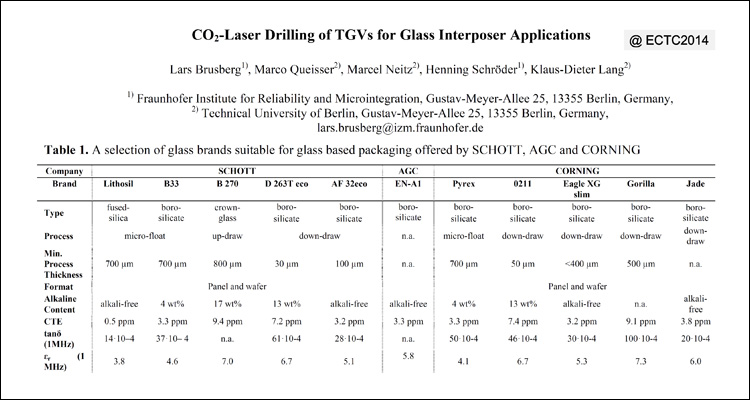

ガラスの種類も色々あるが、Glassパッケージ用途としては、シリコンと同等の熱膨張率をもつ、無アルカリガラス、ホウケイ酸ガラス、電気特性に優れた石英ガラスなどが評価され、各種電子部品に使われている(表11)。

表11 ECTC2014の論文中に掲載された、ガラス材料の物性比較

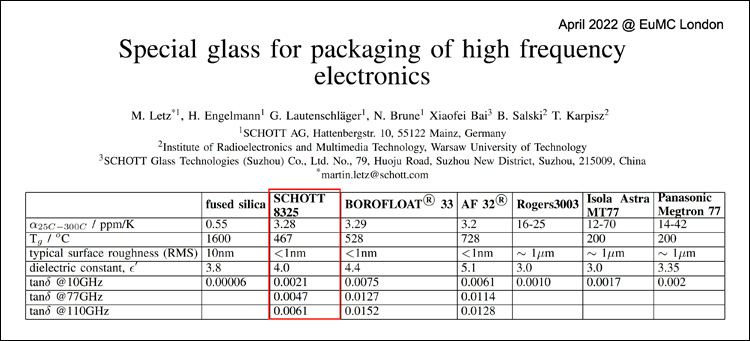

2022年にはSchottから、高速通信対応特殊ガラス素材特性について発表されている(表12)。

表12 高速通信対応の新規ガラス素材特性について

HPCやAi用途に要求されるGlass PKG用サブストレートとしては、無アルカリないしはホウケイ酸ガラスに、High AR(高アスペクト比)、小径ビア形成、両面Cu配線形成コア、ガラスコア上の数層の微細配線RDL、背割れなどが発生しない構造を有したものが必要となる。

信頼性評価もまだ開発評価途中であることが多く、さらに新しい提案も進められている。Glassパッケージの実現には、ガラス選定、ビアレイアウト設計、ビア形成方法、ビアの品質、ビア検査方法と検査内容、ガラス洗浄、ガラスコアへのメタライゼ−ション、RDL形成などとともに、不良解析技術、チッピングの発生しないガラスハンドリングなどが重要な項目となる。

④ガラス基板へのTGVビア形成技術ついて

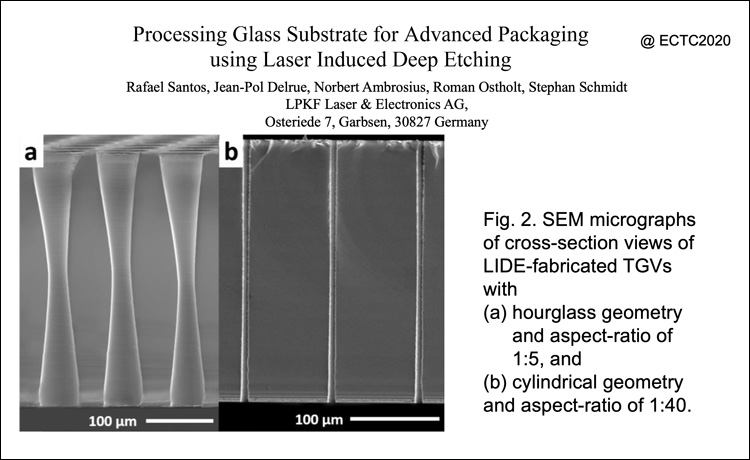

ガラス基板へのビア形成については、最近はさらに実力をつけて、レーザアシストエッチング法などで、高アスペクト比を実現している。図2にECTC2020でLPKFから発表されたものを示すが、2024年のICEP実装国際会議では、ビア内部テーパー角度をコントロールしながらAR20:1から40:1までの達成を報告している。

図2 ECTC2020で発表された、高いアスペクト比TGVビア形成例

⑤ガラス基板へのTGVメタライズ技術について

ガラス基板への金属膜形成法については、各種提案があるが、密着層を介したものよりも、PVDによるドライプロセスシード層か、通常のプリント配線板への金属膜形成と同様の湿式めっき法を応用した金属膜形成を行う方法が実践的である。PVDドライプロセスでは、両面同時膜形成と高アスペクト比(AR10:1以上)の実現が困難であり、Glass PKGサブストレートとしては技術的にも不向きである。湿式法では密着性の良好な膜形成ができないのが、これまでの常識であった。

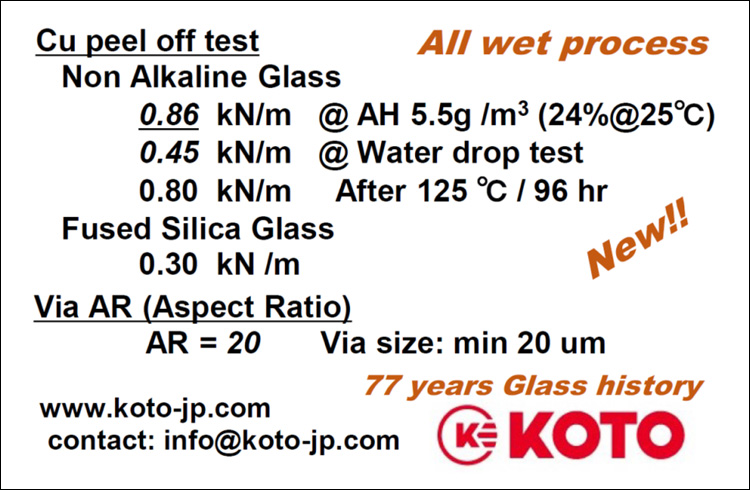

この常識を覆した、密着層前形成を必要としない江東電気(株)のGWC工法について紹介する。

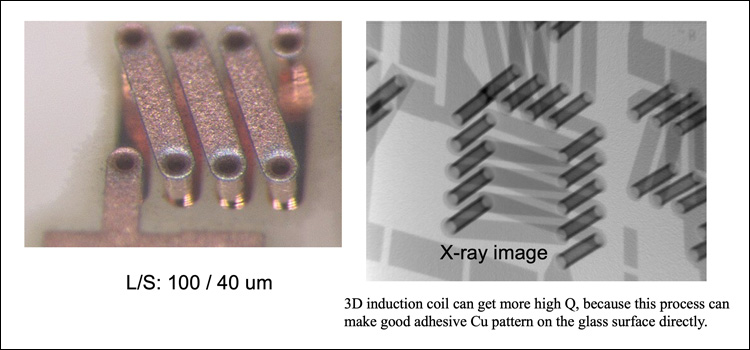

このGWC工法は、工程的には従来のプリント配線めっきと同じ手法を用いながら、図3に示す無アルカリガラスでは、0.86kN/mといったピール強度と、アスペクト比10以上の高アスペクト比を実現し、信頼性も確保している。Niを含まないCu層が用いられている。77年間のガラスとの歴史、技術、ネットワークで実現されている。

図3 江東電気(株)のオールウエット直接CuめっきGWCのデータ例

米国Qualcomm社と共同発表を行った第66回ECTC(Electronic Components & Technology Conference)2016実装学会での、3D構造RF IPD (integrated passive device)デバイス外観を図4に示す。

図4 IPD用TGV Cuめっき例

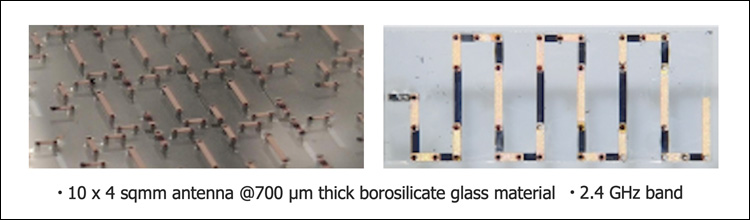

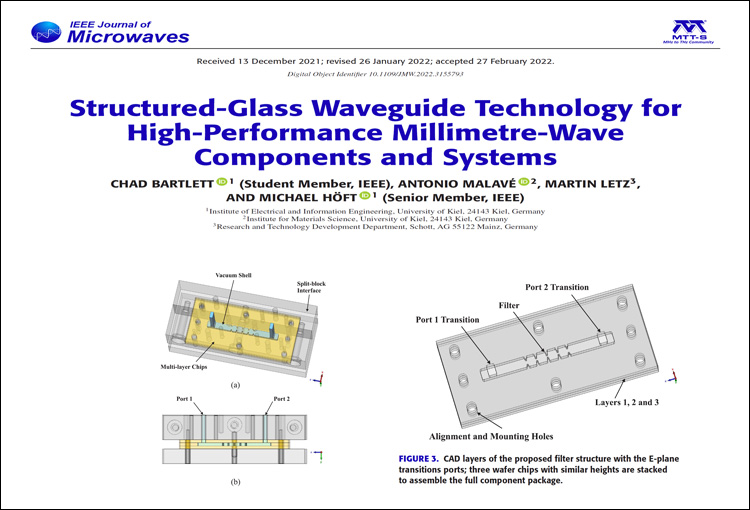

密着層を前形成しない事例として、ドイツのアンテナ用途(図5)と導波路応用事例(図6)を示す。

図5 ドイツでのGlass TGV アンテナ用途例

図6 Glass TGV ミリ波用導波路フィルタ用途例

⑥今後の展望

ガラス基板を用いた電子部品の開発が徐々に進められているが、HPCやAi用途を期待した、反りのないガラスサブストレート実現に向けて、各社が工法&材料開発を行っている。その完成・実現には、まだ3〜5年必要だとする見方が学会でのコメントにも出てきているが、各社が、着実に少しずつ、開発を進めてきている。

これからは実現への近道を確立させるため、世界中のメインプレーヤがアライアンスのようなものを組み、実行しているのが現在の状況である。

- 会社名

- Grand Joint Technology Ltd

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社