2.4 塵埃の発生由来と付着・吸着の形態

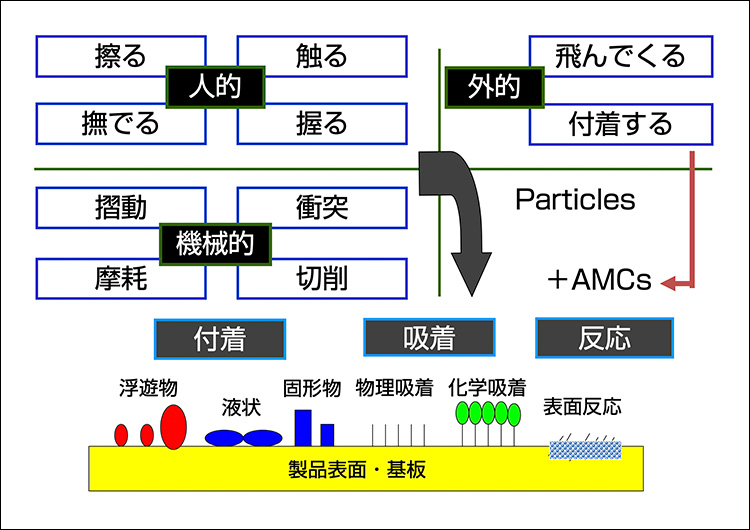

塵埃の発生由来と付着・吸着の形態について図4に示す。

図4 塵埃の発生由来と付着・吸着の形態

発塵は人的、機械的、物理的に何らかの作用で物体と物体が接触した場合に発生する。また、浮遊塵埃など外部から飛来してくるものもある。たとえば、機械を用いて製品を加工する場合、切削、摩擦、研磨などの製品からの発塵がある。装置側でも摩耗、摺動、衝突など機械的な発塵が当然ながらある。これに外部環境中から飛来してくる塵埃が加わる。

一般的には機械的な発塵が格段に多く、機械加工そのものがクリーン化にとっては発塵源である。特に、切削加工は塵埃の強烈な発塵源であるが、切屑の発生とともに目に見えないものが相当な量発生している。また、油煙は数μmの粒子が0.5μm以上の大きさで3千万個/cfは超える。さらに、機械装置の機構部や駆動部、また摺動時の発塵量もきわめて多く、摩耗粉の生成も相まって、すべてが塵埃となる。さらに潤滑剤などからも油成分が機械的に飛散する。これらは、見た目にも汚いので、掃除をしないで長時間放置すると固着し堆積することがあり、作業環境を著しく悪化させることがある。このような場合はクリーン化が求めるレベルとは相当かけ離れており、無管理状態となっている現場もしばしば見られる。

また、付着には色々な種類がある。ここでは一般的に呼ばれている分類を示した。「付着」とは通常、塵埃の付着を意味する。塵埃の成分は様々であり、その形状も一様ではない。主に繊維・皮膚・破片・摩耗粉・塵埃などが大半を占め、一般的には浮遊塵埃が落下し堆積したものである。厳密には浮遊塵埃は大気中に存在するものであるが、落下沈降し、床面や作業台面上に付着したものは「堆積塵埃」と呼ばれている。堆積塵埃の多くは重力によって沈降・沈着するが、これらはクーロン(Coulomb force)など吸着させる力がないので、除去は容易である。しかしながら、製品表面・基板が帯電している場合では浮遊塵埃も荷電されていることも多く、異極の電荷であればクーロンによる塵埃の吸着により、塵埃の除去は難しくなる。吸着は微粒子ばかりとは限らない。酸・アルカリなど薬品類のミストや空気中の湿度(水分子)、あるいは金属イオンも吸着現象の対象となる。これらの薬品ミストや金属イオンは以前から知られていたが、その影響が軽く考えられてきた。しかしながら、1998年以降を境に製品や部品のクリーン化管理の対象が小さくなるにつれ、表面への吸着が無視できなくなり、今では分子状汚染物質(AMCs:Airborne molecular contaminants、ケミカル汚染:Chemical contamination)の原因物質して管理の対象とされることもある。物質の吸着は、物理吸着・化学吸着に分けられる。代表的なものにファンデルワールス力(Van der Waal’s force)、イオン結合力、水素結合力および静電気力などがある。

一方、製品近傍で生じる表面反応は化学反応を主体とした生成物をともない堆積するものである。CVD(Chemical vapor deposition)でのSiH4とSiによるSi酸化物(SiO2)の生成反応は微粒子吸着の代表的なものであり、余剰なものか未反応物が塵埃の由来となる。このように「付着」と「吸着」とは異なる概念であることを認識しておく必要がある。

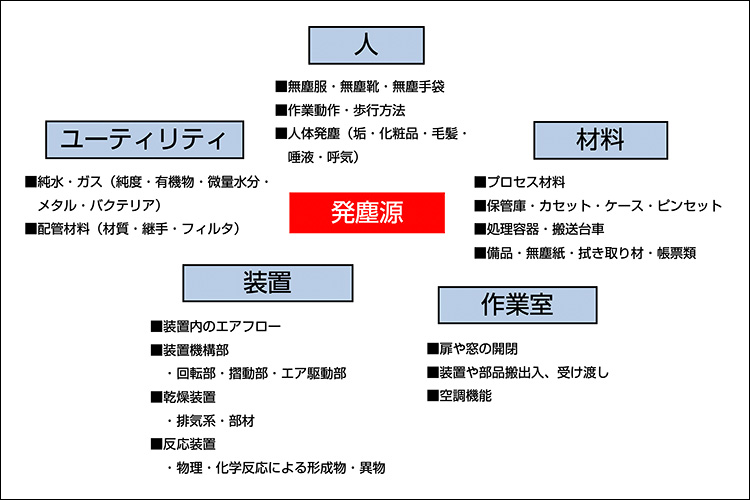

2.5 作業環境での発塵源

作業環境での発塵源は図5に示すように大きく5つの分野に分けられる。

図5 作業室環境内での発塵源(例)

まず人体発塵については、フケ、垢、汗の分泌物のほか、呼気や唾液、耳垢、産毛も影響する場合がある。また、化粧品は皮膚表面から剥がれやすいので好ましいとは言えない。化粧品の成分は主に多価アルコール類などの有機物と、顔料(pigment)として用いるCa・Ti・Mgなどの無機酸化物からなっているので、電子部品にとっては決して好ましくない。また、汗はNaClを含み、指紋は人体の油脂成分や皮膚からの脱落も多くみられるので、製品を汚す原因となる。余談ではあるが、人の唾液には個人差があるものの、KClまたはNaClに加えてS系を含んでいることが、AES (オージェ電子分光)分析による定性分析の結果から分かっている。これらの作業者からの唾液の飛沫は製品にとって良くないので、マスク着用すべきである。

人体分泌物や皮膚・垢の脱落物は、外観検査工程など作業者が多い所では、床面から頻繁に観察されている。同時に毛髪も多く散見される。この他にも塗料片や特定困難なカスも同様に散見される。

また、無塵服や無塵靴、無塵手袋からの発塵も少量ではあるが、これらは作業室内での塵埃の付着が主な原因であることが多い。無塵服や無塵靴自体から少なからず発塵するが、とりわけ気になる塵埃濃度ではない。しかし、無塵手袋(導電性・制電製)は繊維の脱落が多いので発塵源と見做した方が良い。無塵服の下に着用したセーター・シャツ、靴下などからも繊維の脱落、および絡みついた毛髪などが結構飛散している。無塵服を着用していても顔面周りの開口部から、無塵服の下の繊維や皮膚などがポンピング(Pumping)作用により飛散することが多い。

ポンピング作用とは、無塵服とその下の衣服のとの空間で動作にともなう圧力差が発生する現象を指し、衣服の繊維や皮膚などが、それによって放出されることを言う。

作業動作や歩行方法も作業室内に存在する塵埃がこの動作によって飛散の原因となる。特に、床上に堆積した塵埃は作業者の歩行によって舞い上がるとともに、ズボンや靴下などは床面に近いので大量に付着するので、塵埃の運び手となることがある。人体自体からの発塵と人体に付着した発塵は別物として区別する方が良い。

材料による発塵は様々である。プロセス材料はELグレード(Electric grade)品であれば素材のフィルタリング、梱包容器のクリーン化が普通であるが、それ以外の原材料についてはクリーン化されているメーカーの実績は少ない。本来なら、その他、プラスチック容器は開閉時の発塵や母材からの脱ガス(degassing)による汚染が問題となるが、実際にはプラスチックの破片、ヘタリ、成形時のバリ、ゲート残りなどが頻繁に見つかる。

搬送台車は移動時の床との発塵、およびコロ部のグリス、潤滑油や摩耗粉の飛散がある。これに床からの塵埃が付着していることが多く、かなり汚れている。その他、器具備品、帳票類などからの発塵もあるが、それよりも、作業室内への放置により浮遊塵埃が落下し付着することで汚染源となることが、もっとも現実的な問題である。

作業室内では、建屋内のプラスチック類・塗装・シール材および装置ケーブルなどが劣化したり剥がれ落ちたりして、床に堆積することが多い。これらも発塵物であるが、古くなって破損が目につく場合は発塵量も多く、問題となる。

製造装置は、装置内での発塵、装置からの発塵に分けるべきである。装置内では反応装置、蒸着装置のような物理加工処理装置から、切削・研磨・穴あけ・プレースなどの機械加工装置があるが、いずれも発塵をともなうので、稼動している限り汚染は避けられない。どのように隔離するか、あるいは防塵すべきかが課題となる。また、装置の開閉の際は周辺の気流を巻き込み、塵埃を巻き込む恐れがあるので、ゆっくりと気流を乱さないように開け閉めする。一例として、作業室内では乾燥炉がよく用いられるが、製品を取り出すとき、扉を開けた瞬間に炉内の熱風が吹き出し、上昇気流や乱流が発生し、塵埃を巻き込むか、熱風がないときは扉の開閉により、扉の周りが負圧になって周辺の塵埃を巻き込む、また舞い上がることで製品が汚染することが多々ある。

ユーティリティでは、配管類や部材が錆びていると、他との衝撃や衝突あるいは接触で脱落し強烈な発塵につながるので、錆びさせないことが必要である。また、溜まり水や淀み水はバクテリア(主にPseudomonas菌:棹菌)の富養源となり、生菌、死菌ともに金属汚染を引き起こすので、乾燥して飛散した場合、浮遊塵埃の発生源ともなる。純水中のバクテリアは、細胞内にFe、Cu、Al、Mg、Caなどの金属元素を取り込み、数日以内に100万個レベルまで増殖する。また、装置の電源ケーブル類は電気的に絶縁性であるから、空気が流れ込んでくると静電気が発生し、ESAによる塵埃汚染を引き起こす。この他に作業環境で考えられる発塵源は他にもたくさんあるが、すべての構成物が発塵源になると言う認識をもっていていても必ずしも間違いではない。

- 会社名

- クリーンサイエンスジャパン

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社