④PLCが短いからこそ効率化が必要

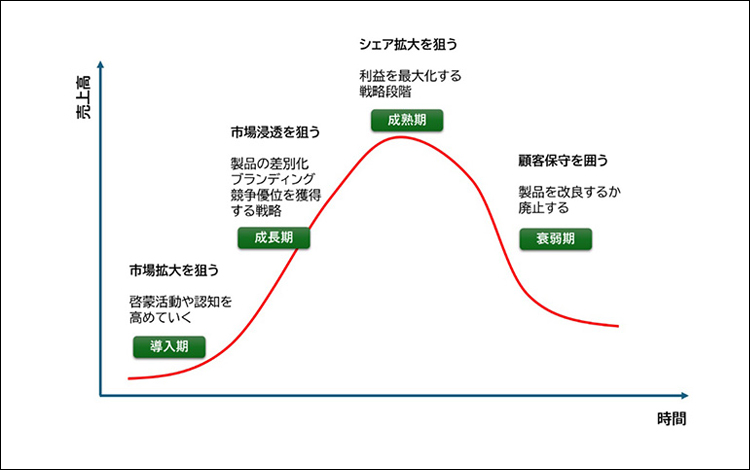

PLC(プロダクトライフサイクル)は、どんどん短くなってきている。PLCとは、ある製品やサービスが市場に導入されてから、成長、成熟、衰退といった段階を経ていく一連の過程を指したもの(図3)である。

図3 PLC(プロダクトライフサイクル)とは

現代では趣味趣向が多様化しているのもあって、製品も多品種になること事が多い。その結果として製品ライフサイクルは短くなる。そのため、製造ラインの寿命は短命になり、減価償却が難しい時代に突入しているといっても過言ではない。

いっぽう、長期的に売れている製品は、ネゴシエーションなどが入り利益率が下がっていく。その結果として、人件費の安い海外に生産の拠点を移すなどピボット化が起きてしまい、技術の流出をはじめ将来の敵(海外メーカーの台頭)を作りかねない状況だ。

そうである現代だからこそ、製造現場における真の効率化が必要なのである。これこそが日本における必要な変革である。これまでの製造ラインの効率化ではなく、工場全体の最適化が必要だ。

⑤Plant Simulation(プラントシミュレーション)の必要性

この言葉を聞いたことがあるだろうか? プラントシミュレーションとはいわゆる「ツール」に過ぎない。ではどういうものなのか?

まず工場で稼働するすべての作用物。たとえば、ロボット、工作機械、AGV、専用設備、搬送装置、作業者(人間)、…etc。

そして、これら作用物の

・偏差考慮のスループット

・各工程の段取り替えの必要時間

・搬送ルートや搬送時間

・部材の補給タイミング

・部材の搬入タイミング

などを2次元上に可視化するシステム。

さらに、シミュレーションが可能で工場全体を最適化するもの。

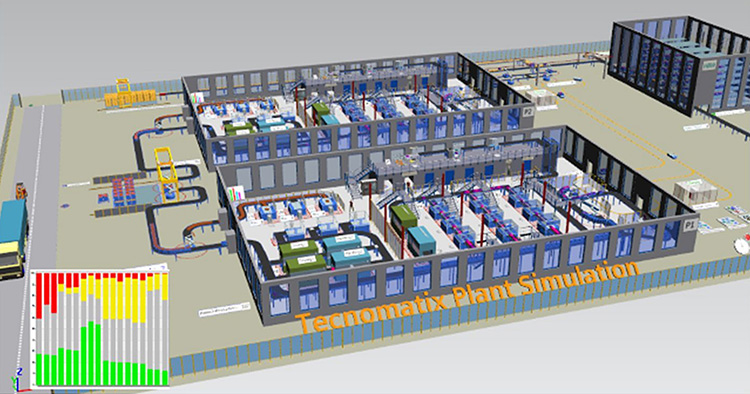

そのようなツールが「Plant Simulation」なのである。具体的には工場全体のレイアウト図をイメージすると理解が早い。

そのレイアウト図をプラントシミュレーション上にペーストする。そして、レイアウト上の装置ごとに数値化を行っていく。ここでいう数値化とは、偏差を考慮したスループット等を数値入力していく作業になる(※近年では2次元表示ではなく、3D化も可能となっているシステムが多い)。すると、工場全体の製品のスループットが可視化される。

もちろん、製品のスループットを可視化するだけではない。ワークの移動の多さや作業者の動きなどもすべて可視化できるシステムになる(図4)。

図4 プラントシミュレーションの例(参考:Siemens HP)

⑥デジタル技術を効果的に使い効率化を行う

このように、製造業においてもデジタル化の波が進んでおり、デジタル技術を駆使して最適化を行うことは、トレンドではなく今や世界的な常識になりつつある。

筆者はちょうど1年前の、本誌2023年4月号でもこの事実と必要性を訴えかけていた。ご興味のある読者におかれては過去のバックナンバーを参考にしていただけると幸いである。

といった具合に、生産する前にデジタル上で計算しておくことが効率化には重要な時代となってきている。

では、デジタル上に工場の生産能力を可視化できると何がうれしいのだろうか?

それは、冷静に製造ライン自体への投資の判断や改善点が見つかりやすくなり、最小の投資で最大の効果をもたらすものは何か?、ということが突き止めやすくなるからである。なお、ここでいう「投資」とは決してお金のことではない。お金ではなく「行動」のことである。

工場が大きくなればなるほど、工場全体の、製造ライン全体の俯瞰が難しいのは想像しやすいであろう。売り上げに直結している、または利益率が高い事業部では、予算が確保しやすいため、あらゆる投資が可能になるが、そうでない事業部では設備投資や人材確保を含めた投資が難しくなる、といった事実はないだろうか?

しかし、そうやって見過ごされてきた事業部の中で全体最適化を目指し、俯瞰や可視化を実現することができれば…。

御社でも、これらを適切に改善すれば「金脈」になり得るという可能性はないだろうか?

筆者はこうした改善により、「新たな金脈」となった事例をいくつも手掛けてきた。

デジタル化によって効率化できる、現状のもう一つの問題点としては、製造ライン上のサプライチェーンが複雑化しており、適切な改善個所を見つけることが困難になっているという事実である。

実際に、その製造ラインで働いている作業者にヒアリングしてみるといい。「このラインの優先すべき改善個所はどこか?」と。おそらく決して同じ個所の答えは返ってこない。それはつまり、本当に優先すべき改善個所を理解できていないということだ。これは無理のない話で、加工工程が多ければ多いほど同じ改善個所は出てこないのは当たり前なのである。

この事実こそが、旧態依然の体制では真の最適化が不可能である、ということを示している。

生産技術者はこう言うだろう。「現場はデジタルで測れるほど単純じゃない」と。

しかし果たして本当にそうであろうか? デジタル化すれば工場のスループットは上がるということは、考えるまでもなくその効果を予想しやすいと思う。しかし生産技術者からは、「2次元や3次元上のデジタル空間にレイアウトを落とし込んだところで、そもそも種々の改善の結果、レイアウトの原型が今では存在していないんだ」という反論があるかもしれない。

だが敢えて言わせていただく。海外の企業ではすでに上記のようなことを実施しており、効果を上げているのは事実なのである。

上記のような反論があるのはまさに、旧態依然の体制から脱却していない・脱却しようとしていない姿勢の表れだと筆者は感じる。

こうして海外に抜かれていくのである。

⑦最後に

今回の記事では警鐘の意味も含めて、非常にスケールの大きな解説を行ってきた。

内容を改めて簡単にまとめると、

・日本の製造業の多くは、設備も体制も旧態であるという課題がある

・世界中の企業が製造業におけるポジショニングを行っている

・PLCが短く、製品寿命も短いという事実

・製造業においてもデジタル化が必要

・プラントシミュレーションの活用が最適化への第1歩である

というような内容で解説を行った。

何かに気づいた、何かを感じた瞬間が、行動する上で一番効果が大きいし、一番効果が大きくなる。

今回の記事を読んで、少しでも何か気になった企業・担当者の方々。言語化は難しいが、何かを始めなきゃ、と感じた方々。あるいは、上述したようなデジタル化の導入やノウハウについて「じゃあ一体どうやって工場内に落とし込めばいいんだ!?」と考えた方。

相談や仕事の依頼は、記事末の当社URLよりお問い合わせいただきたい1)。

<参考URL>

1)ソルダリングテクノロジセンター

https://www.soldering-tec.com/

(一社)IK-SE

- 会社名

- STC ソルダリングテクノロジセンター、(一社)IK-SE /

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社