以上、事例に示したように、エアリフロー炉でファンの回転数を低速にすると、ヒータ温度を多少上げても熱供給がさほど変わらず、また下部のファンの回転数を中速に上げてリフロー部は下部の部品への熱影響を確認しながら中速または高速に調整をする。ただしファンの回転数やヒータ温度を変えるたびに基板上部の部品への熱影響を測定し、確認をしたほうが良い。 トップ温度はヒータ温度の変化よりコンベア速度の変化の影響が大きく出る。ただし、これらはあくまでも温度センサが捉えた数値で、実際のフラックスやはんだに対する熱量を正確には表してはいないので、必ずリフローでの確認が必要である(図10)。

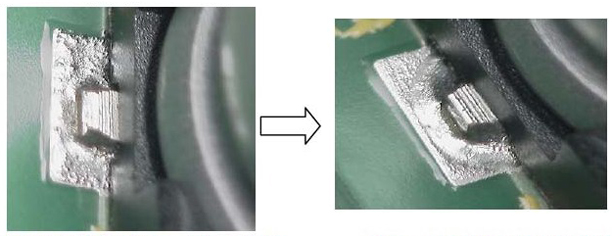

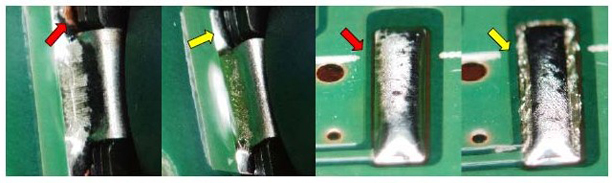

図10 左:濡れ性は良好だが、リード上部まではぬれ上がっていない; 右:下部からの熱量が増え、リード上までぬれ上がっている

上部ヒータの熱供給はフラックスの劣化が伴う場合もあり、ぬれ性を阻害することがあるが、下部ヒータからの熱供給ではその恐れが少なく、多少、酸化したリードや基板でもぬれ性を確保することができる。

この場合に注意すべきことは、下部ヒータを上げた場合に温度プロファイルが大きく変化する炉ではこの操作方法がとれないということである。下部ヒータの影響は、基板上部の温度センサに対してはさほどの影響は与えないので、影響が大きい場合は上下同じヒータ温度にする。熱供給は下部のファン回転数とヒータ温度の組み合わせによる調整になるが、その効果は外観観察で判定することになり、温度プロファイルそのものでは差は出にくい。

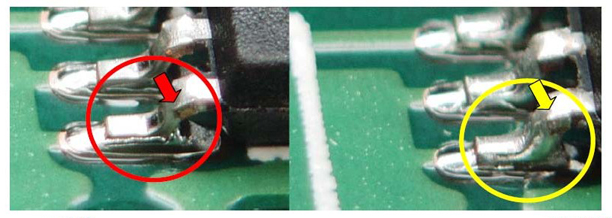

簡単な確認は、セルフアライメント効果の有無で判る(図11)。フラックスが劣化した場合は強いセルフアライメントは働かない。温度プロファイルの判定はこのようにいくつかの観察ポイントにより総合的に判断する。

図11:フラックスが劣化しなければ、鉛フリーはんだでは強いセルフアライメントが働く

また下部ヒータを活用することで、フラックスの劣化が抑えられるので、溶融時のはんだの熱対流でボイドの削減にも効果を発揮する。

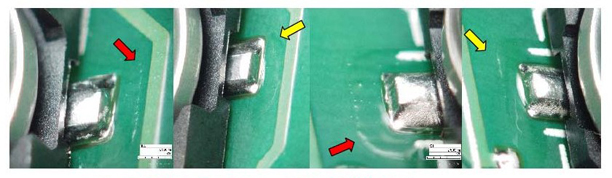

ヒータ温度やファン回転数及びコンベア速度の変化がフラックス残渣やはんだのぬれ広がり、及びフィレット形状・光沢に変化をもたらす。実態顕微鏡の観察では判定しづらいレベルであるが、現場においては重要な判断情報である。普段から現場でリフロー炉の操作と現物の観察を合わせ、総合的な操作方法を確立しておく必要がある(図12、13)。

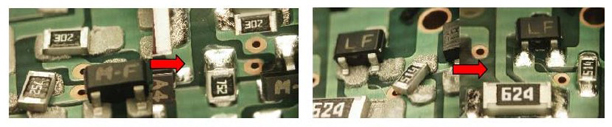

図12:フラックス残渣の広がりとフィレット形状に差が見られる

図13: 左:はんだのぬれ広がりに変化が見られる; 右:フラックス残渣とフィレット光沢に差が見られる

日本のラインはマニュアル化を進めてきた結果、実装前後の観察・検査工程が多いわりに、現場において良否の判定ができる担当者が不足しているため、絶えず修正が発生し、検査からもれた不良が市場でのクレームに繋がっている。

いうまでもなく、発生した不良は現場で即対応できる体制がなければならない。ましてや、外部(海外工場を含む)へ生産を依頼することによる対応の遅れは企業に大きな損失を与える可能性が高い。

現在、現場の対応能力を上げることで不良率0.4ppm/はんだ付けポイントを達成している海外工場がある。

●使用機材:

ハイロックス製『KH1300』+『MX−5040RZ』+『AD−5040HIRS』

- 会社名

- 実装技術アドバイザー

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社