①はじめに

近年、IoTやAIをはじめとする技術革新の進展により、私たちの生活や産業構造は大きく変化しつつある。あらゆるモノがネットワークにつながり、電子機器の高性能化 ・ 高密度化 ・ 小型化が進む一方で、それらが使用される環境もますます複雑化している。

たとえば自動車業界では、EV化や自動運転技術の発展により車載電子機器の数が飛躍的に増加し、医療機器や産業用機器の分野でも、より精密な電子制御や小型化にともなう高集積な部品実装が求められている。

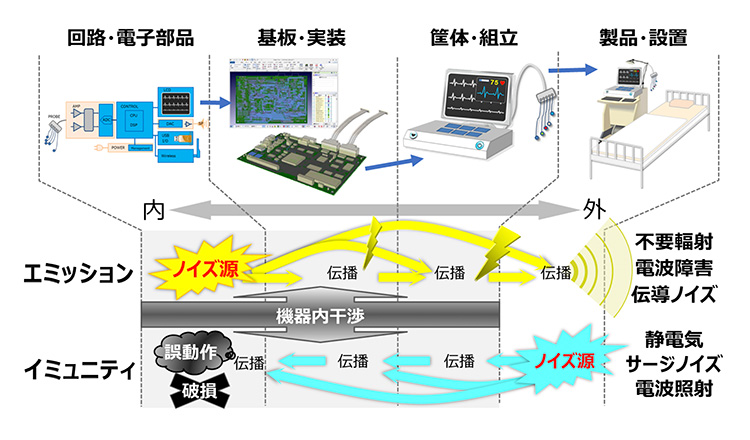

このような背景のもと、電子機器が発するノイズ(エミッション)と外部から受けるノイズ(イミュニティ)の両面において、EMC(電磁両立性)対策の重要性はますます高まっている(図1)。

図 1 エミッションとイミュニティ

製品がノイズに起因する不具合を起こせば、誤動作や通信障害などにとどまらず、最悪の場合、製品の出荷停止や回収といった事態にも発展しかねない。そのため、各種EMC規格に適合した設計が求められている。

実際の現場では、基板や筐体、ハーネスなどを含めたシステム全体での対策が求められることから、規格に則った対策の実現に苦慮している設計者も多いのではないだろうか。

本稿では、基板だけでなく筐体やハーネスも考慮した製品全体のEMC対策設計について述べる。

②EMCに関する課題

EMCの問題が発覚するタイミングは、試作品を組み上げ、その装置全体の試験評価を実施する段階(設計がある程度進んだ状態)が多い。EMCの問題は出荷停止に直結するため、問題解決のための対策が必須であり、しかも検討には多くの時間をかけざるを得ない。そして、対策の過程でEMC対策部品やシールドなどの追加を選択すると、それらによる製造コスト上昇に加え、設計スケジュール遅延などの問題も起こしかねない。

こうした問題を解決するためには、設計の上流段階でEMCの品質を上げることが重要である。近年では、基板検図において部品配置や配線を重点的に確認したり、検証ツールを効果的に活用することで、EMC品質の向上に取り組む設計者が増えている。

しかし、このように基板の品質を向上しても、試作品段階で問題がまったく発生しないというケースは少ない。

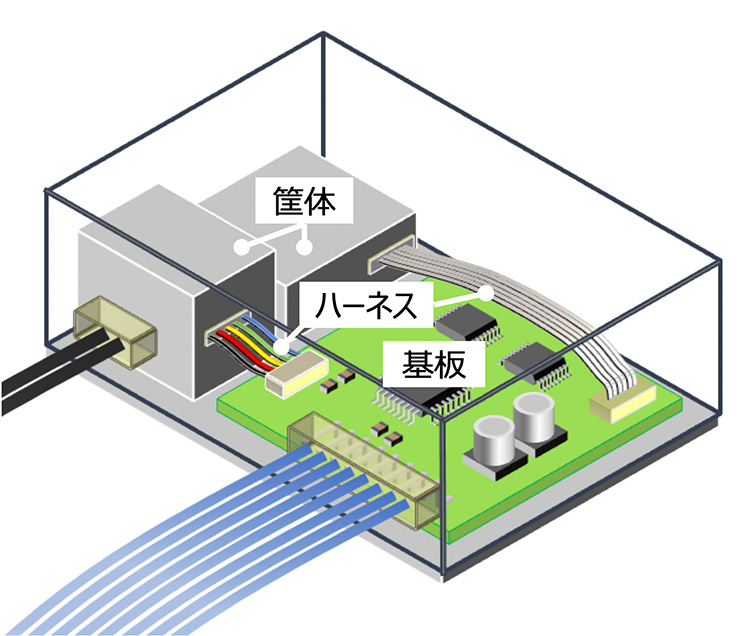

その要因の1つに、基板だけでなく筐体やハーネスなどの要素が影響したEMCの問題が残っていることが考えられる(図2)。

図2 EMCに影響する要素

たとえば、外部から侵入するノイズが、基板と筐体を通してアースにうまく逃がせない場合などに、このノイズが電気回路に直接影響して誤動作させるときがある。

また、基板上にノイズ源となるICが実装された場合、そのノイズが筐体やハーネスに影響し製品全体からノイズが放射される。

これらの問題の要因には、回路設計段階での配慮不足や、基板の配置 ・ 配線の不適切さといった基板単体に起因するものに加え、筐体と基板のねじ止めや基板間のハーネス接続など、複合的な要素が組み合わさることで生じるものもあるだろう。

このように、EMCは基板だけでなく筐体やハーネスも関係して複雑な問題が発生しているため、これらの要素も考慮したEMC設計を実施することが重要である。

では、これらの現象における要因とそれを防止する方法としてどのような事柄が考えられるか、2つの例を題材に次項で解説する。

③EMC問題の要因と解決の方向性

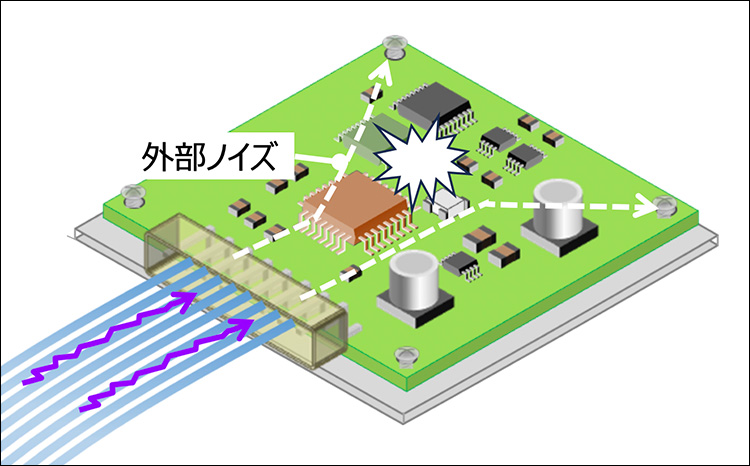

まず1つ目に、外部からノイズを印加した場合の現象について述べる。

外部から基板のコネクタへ印加されたノイズは、基板のパターンを経由してICへ結合し、不具合を発生させる(図3)。その外部ノイズをアースやGNDへ逃がし、基板のICへ影響を与えないように設計する必要がある。

図3 外部のノイズがICへ結合し不具合発生

つまり、回路・基板のコネクタにつながるラインにフィルタやパスコンを用意しGNDへ逃がしたり、基板につながる筐体からアース(一般的には大きな金属筐体)への接続を確保する、という設計を実施していることが望ましい。

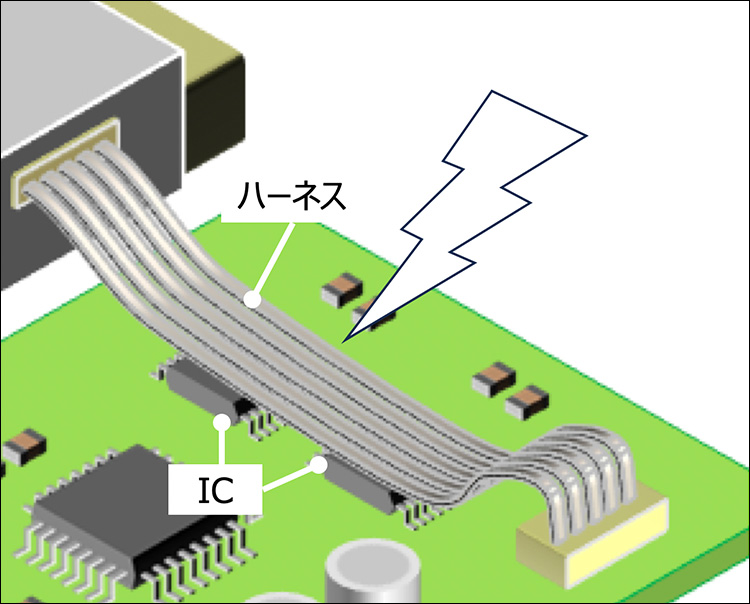

2つ目に、ハーネスが影響している場合の現象について述べる。

基板上のノイズ源となるICやパターンなどの近くにハーネスが配策されていると、そのハーネスにノイズが結合する。そしてハーネスがアンテナとなって直接放射したり、他の筐体などに結合して放射を発生させたりすることがある(図4)。

図4 ICのノイズがハーネスへ結合し放射

よって、ノイズ源の近くにハーネスを引き回さないように基板上のコネクタの配置を工夫する、という設計を実施していることが望ましい。

これら2つの例を設計中に確認するには、「基板や筐体の接続を図面で追ってアースに接続されているかを確認する」、「ノイズ源の近辺にハーネスが引き回されていないかを確認する」といった手間が発生する。

そこで、このような筐体やハーネスがからんだ現象をツールで発見できれば、検証の手間の削減や、目視による見落としなどを抑制することが可能となる。

- 会社名

- (株) 図研

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社