3.作業の効率化ならびにオペレータの作業ミスをなくす、無人化・自動化機能

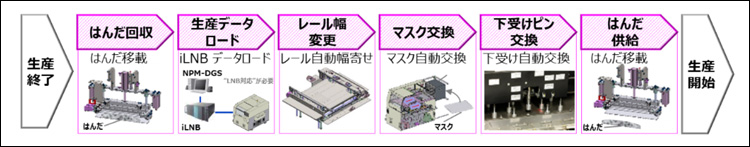

スクリーン印刷機の機種切り替えは、実装ラインの機種切り替えの中で一番工数を必要とする工程となっている。スクリーン印刷機の機種切り替え作業を示す(図8)。作業としては、スクリーンマスク上のはんだペーストの回収、スクリーンマスクの回収、搬送コンベアのレール幅の変更、基板下受けピンの位置変更、スクリーンマスクの設置などが必要である。当社のスクリーン印刷機は、これら機種切り替えの工程のすべてを無人で実施できる。

図8 NPM-GP/Lによる印刷工程の無人機種切り替え

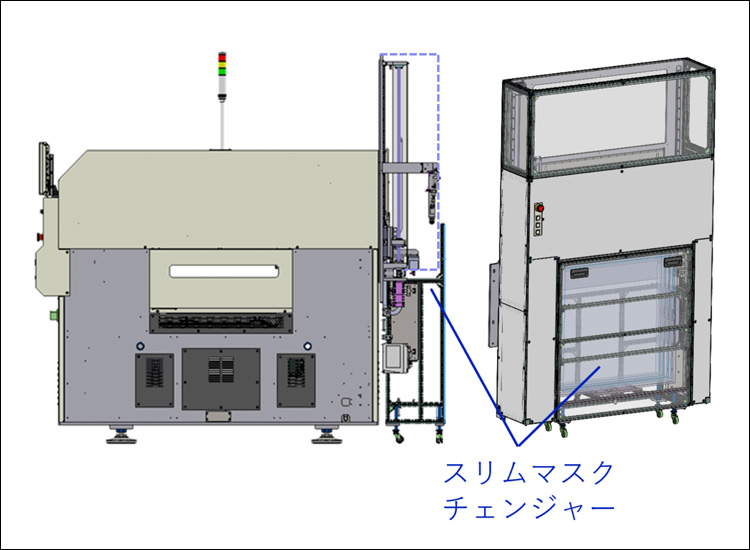

機種切り替え時のスクリーンマスクの交換では、従来より当社はスクリーンマスク10版を収納できるマスクチェンジャーを提供してきた。しかしマスクチェンジャーの奥行は850mmと大きい。実装ライン間の通路は1,000〜1,500mm程度であるため、設置が困難なケースが多く見受けられた。これを解決するソリューションとして「スリム マスクチェンジャー」を開発した(図9)。今まで10枚のスクリーンマスクを横に配置し、マガジンに収納していたが、今回、スクリーンマスク4枚を縦にセットすることで奥行を330mmまで削減した。これにより多種多様なレイアウトでも導入設置することができる。

図9 狭いエリアにも導入可能なスリム マスクチェンジャー

次に生産稼動中の材料供給を無人化する機能を紹介する。

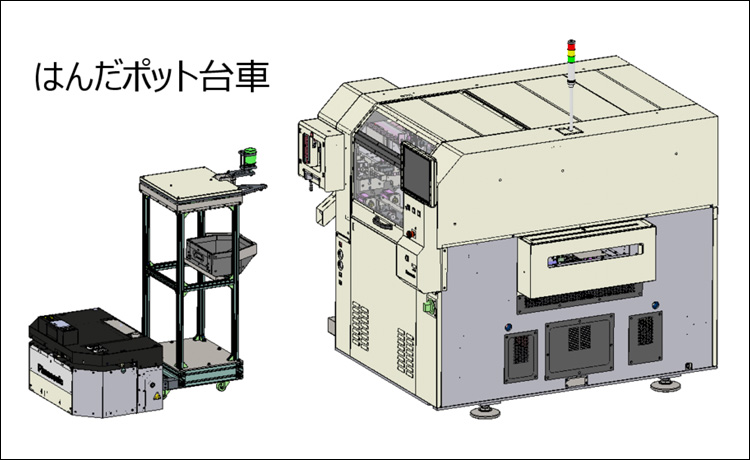

スクリーン印刷機を稼動する中で一番頻度の多い作業は、はんだペーストの供給、はんだペースト容器の新旧の入れ替え作業である。これを無人でAGVで供給できるようにした「はんだペースト容器の自動交換機能」を紹介する(図10)。AGVが供給位置に到着すると、スクリーン印刷機が空のはんだペースト容器を自動で排出するとともに、新しいペースト容器を格納する。その後、自動でスクリーンマスク上にセッティングされ、はんだペーストの供給が開始される。これにより無人での長時間連続稼動を実現した。

図10 はんだペースト容器の自動供給

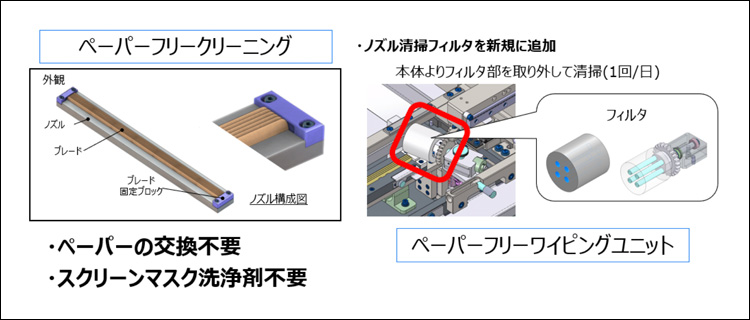

次に頻度の多い作業は、クリーニングペーパーの補給、洗浄剤の補給であるが、これらの作業が不要となる「ペーパーフリー クリーニング機能」を紹介する(図11)。4枚のプラスチックブレードで、はんだペーストを搔き取り、ブロアモータで吸引することで、クリーニングペーパーを不要とした。これに加え、スクリーンマスク裏面に付着したフラックスもブレードで搔き取るため、スクリーンマスクの洗浄剤も不要となる。これによりクリーニングペーパーの補給作業、洗浄剤の補給作業が不要となる。またクリーニングを繰り返すと、ブレード先端にはんだペーストが堆積してくるが、これを除去する「ペーパーフリー ワイピングユニット」を今回新しく追加し、長時間の生産でも安定した品質を維持できるようになった。

図11 クリーニングペーパー、洗浄剤を使用しないペーパーフリークリーニンング

以上、ご紹介したNPM-GP/Lの新しいAPC-5M、無人化機能により、5M、特に「huMan : 人、Machine:設備、Material : 材料」のばらつきを自律的にコントロールし、品質ロスをなくすことでO.E.E(設備総合効率)を最大化する。

④おわりに

当社は今後、5Mのばらつきを自律的に制御し、実装工程での材料の自動供給を含め、無人で連続稼動するソリューションを強化していく。これら知能化と自動化を軸にしたAutonomous Factoryの実現を通して、変種変量による稼動率の低下や属人的なオペレーションで発生している現場の課題を克服し、実装ラインのO.E.E最大化に貢献できると確信している(図12)。

図12 パナソニックが描く将来の工場の姿

- 会社名

- パナソニック コネクト(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社