①はじめに

製造業を取り巻く環境は、デジタル化の進展やお客様ニーズの多様化、地球環境保護への対応に加えて、予測不可能な自然災害や世界規模の紛争への対応など、かつてないほど激しく変化している。このような激変する環境下において、部品の長納期化、多品種化、小ロット生産や製品サイクルの短期化、トレーサビリティ管理の厳格化など、お客様や社会の要求に対しQCDを満足させる必要がある。また、これに加えて作業者の流動化、高齢化も進んできており、過去のように現場で経験を積んだ匠による改善では、乗り切れないフェーズとなってきている。

これら複雑に絡み合う製造現場の課題を解決するためには、AI、IoT、センシング、ロボティクス、5Gなどの最新技術を有効活用し、これまでの常識を覆すようなイノベーションを起こしていく「製造現場におけるデジタルトランスフォーメーション」を実践していくことが不可欠となってきている。

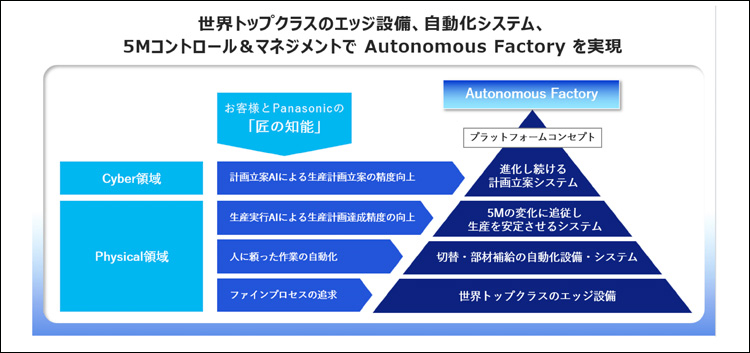

当社はまず、匠の判断の知能化と、匠の作業の自動化を2本の柱として、製造現場のイノベーションに取り組んでいる。この知能化と自動化によって、匠の経験に代わり、エッジ設備自体が自律的に5M(huMan : 人、Machine : 設備、Material : 材料、Method:方法、Measurement : 計測)の変化をコントロールするAutonomous Factoryの実現に取り組んでいる(図1)。

図1 Autonomous Factoryに向けた生産システムの考え方

②Autonomous Factory とは

当社が実現する「Autonomous Factory」は、生産現場の変動要素である「5M」の変化をモニタリングし、製造トラブルの自律的な解決や、最適なタイミングでのメンテナンス、生産計画や人員配置の立案など、工場全体の製造サイクルにアプローチする。さらに、現場のデータを蓄積し、分析する知能化と、オペレータ作業の自動化を通して、より高い精度へと進化し続ける生産システムである。

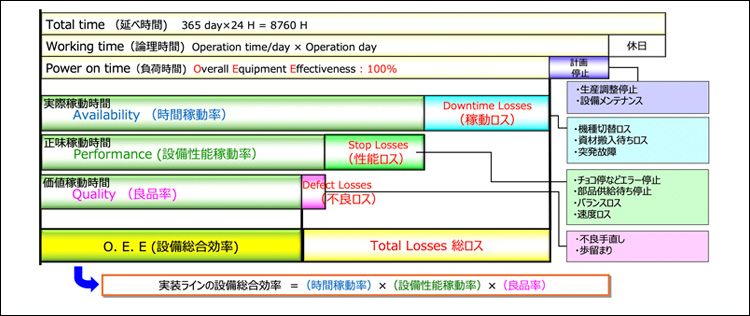

ものづくり現場では、いわゆる「稼動ロス」、「性能ロス」、「不良ロス」が発生している(図2)。これらのトータルロスを最小化することでO.E.E(Overall Equipment Effectiveness : 設備総合効率)を最大化させなくてはならない。

図2 実装ラインの設備総合効率の考え方

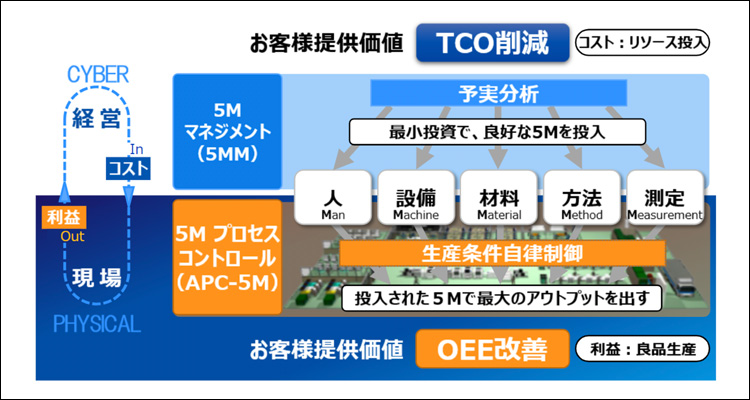

当社はO.E.Eを最大化させるため、トータルロスの最小化を目指し、APC-5M(Advanced Process Control 5M)機能を新たに開発した。これは、材料など5Mの変化を捉え、それに適した実装/印刷プロセスとなるよう自律的に5Mの変化に対応する(実装条件、印刷条件の変更)匠の判断の知能化を実現し、さらにメンテナンス時期の適正化を図り、メンテナンス不足による不良ロスの削減を提供する。

また、匠の作業の自動化として実装ラインの機種切り替え時には、オペレータを一切介さず、エッジ設備が自動で機種切り替えを実施することで、機種切り替え時間を大幅に削減するとともに、作業ミスによる不良ロスも撲滅させる。

当社はAutonomous Factory(知能化と自動化)を実現することでO.E.Eを最大化させ、実装工程の効率化に取り組んでいる(図3)。

図3 エッジ設備のAPC-5M、無人化でAutonomous Factoryを実現

- 会社名

- パナソニック コネクト(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社