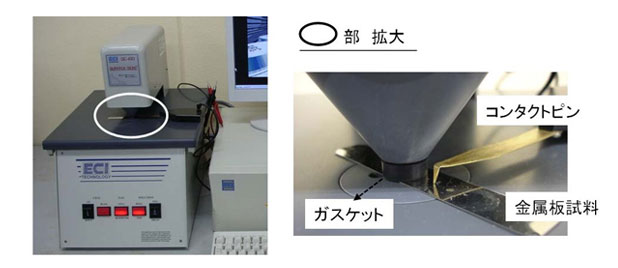

酸化膜の測定はSERA法(連続電気化学還元法)で行った(図8)。一般的に使用されるAES(オージェ電子分光法)、XPS(X線光電子分光分析)は、酸化膜厚の測定時間が長く多数の測定をするのには向かない。一方、SERA法は、試験片形状、寸法による制約などの問題もあるが、簡易な方法であり多数の試料測定には有効になる。

図8 SERA法(連続電気化学還元法)

3.印刷

印刷工程はきわめて重要なプロセスで、ここでの印刷品質が、実装全体の歩留まりを左右するともいわれている1)。印刷後検査を実施していない場合、リフロー工程の問題と混同し、印刷工程での異常はわかりづらい。 印刷工程の不良原因は、『設計、条件設定』『部材の経時変化』の二つに大別できる。

(1)設計、条件設定

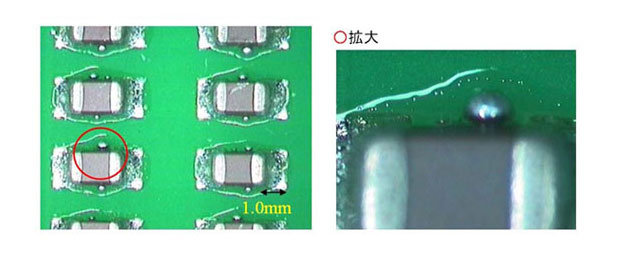

設計、条件設定が原因の異常では『パッド見え』『チップ立ち』『はんだブリッジ』『はんだ少』などがある。

図9のパッド見えは、マスクと基板のずれが原因であった。パッドぬれ性に起因するはんだはじきであればランダムに発生するが、一定方向に偏っていることから原因が判明した。

図9 パッド見え

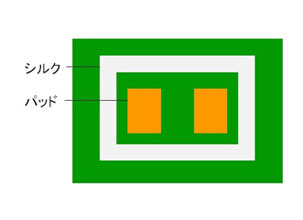

図10 チップサイドボール

図11 パッド周辺のシルク印刷

図10のチップサイドボールは、電極の内側にマスク開口が広いと発生しやすい。また、パッド周辺にシルク印刷している場合(図11)、マスク浮きが原因で、印刷かすれによるはんだ少やにじみが発生しやすい。0603、0402などの微小チップを搭載する場合は、特に注意が必要となる。

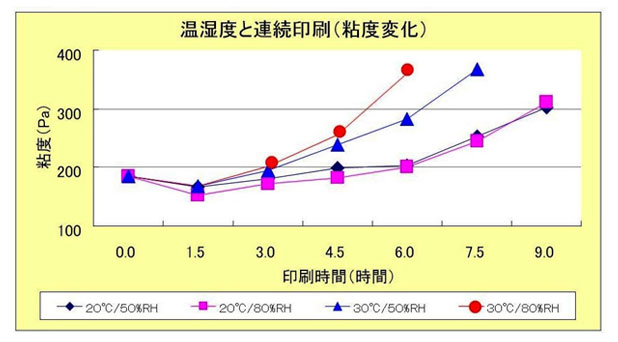

(2)部材の経時変化

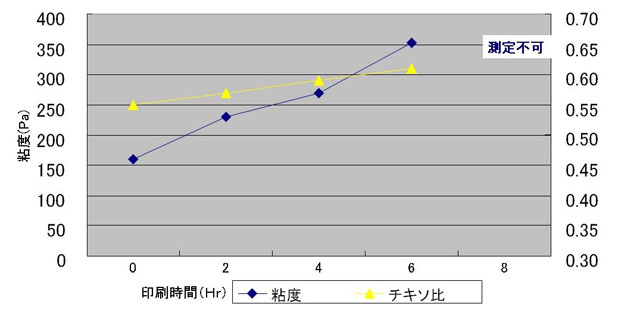

ソルダペーストを長時間使用していると、徐々に、はんだショート、未はんだ(はんだ少)が増加する。これはペーストの『粘性変化』『粘着性低下』によるもので、図12に示す、金属塩の形成によるはんだ粉の凝集が主原因と考えている2)。また、ペースト種や使用環境に影響されることも知られている3)。ペーストの粘性変化例を図13、図14に示す。

図12-1 印刷初期

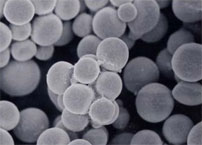

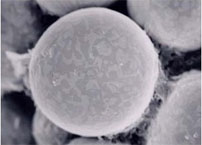

図12-2 連続印刷後

図12-3 連続印刷後(拡大)

図12 増粘したペーストのSEM写真(ハリマ化成(株)より提供)

図13 ソルダペース増粘事例1

図14 ソルダペース増粘事例2

- 会社名

- (株)クオルテック

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社