①はじめに

半導体は、AI/IoT/5G/エッジコンピューティングなどあらゆる技術の中心を担い、半導体の性能が技術革新の鍵を握っている。特にAIは半導体ビジネスの拡大を牽引しており、急速なデジタル化の波が押し寄せ、大量のデータを高速化処理する必要があり、半導体業界は複雑化している。

AIや高性能コンピューティング(HPC)の必要性から半導体は急激な進歩をしており、その代表格がGPUで、IC自身は勿論、特にそのパッケージング技術に注目が集まっている。

②プリント配線板の進化

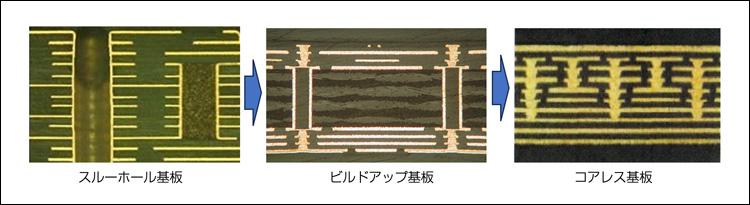

時代の流れとともに機器と半導体の進展の要求からプリント配線板の高密度化が要求され、それに対応した基板が開発されてきた(写真1)。

写真1 プリント配線板の進化

プリント配線板の生産は片面基板から始まった、1970年代になり産業用として両面スルーホール配線板の生産が始まり、1980年代には多層スルーホール基板の量産が始まり、50層にもなる基板も出現した。その後スルーホール基板は産業用と民生用との区別がなくなり、現在でもプリント配線板の主力製品となっている。

各種機器の開発にともない半導体の高集積・高速化によりプリント配線板の高密度化が要求され、スルーホール基板ではその対応が難しくなり、高密度実装が可能なビルドアップ基板が出現した。

ビルドアップ基板は、1991年に日本IBMからSLCプリント配線板(Surface Laminar Circuit)として上市された。SLCの基材は感光性樹脂を用いてフォトビアを形成した、現在のビルドアップ基板は熱硬化樹脂とレーザによる穴あけ法が標準となっている。

ビルドアップ基板は、支持体であるコア層の上下に微細な配線層(ビルドアップ層)を1層ずつ積み上げる構造になっており、配線設計の自由度が増した。ビルドアップ層をさらにファイン化するために、ビルドアップに加えてSAP工法およびMSAP工法が使用されるようになった。

コアレス基板は、ビルドアップ基板のコア層を無くし全総をビルドアップ構造とした基板である。高速 ・ 高密度時代に入り、ビルドアップ基板のコア層のスルーホール部は、配線密度が粗く実装密度を低下させ電気特性も悪化させてしまう。その対策として、コアレス構造が採用されるようになった。コアレス基板は電気特性が良いのでパッケージ基板(サブストレート)に使用され、基板厚さが薄くなるのでスマートフォンのメイン基板にも採用されるようになった。

コアレス基板はコア層が無いので剛性が低下するため、剛性や反りの対策が必要とされる場合がある。

③配線の微細化と工法の進展

(1)工法の進展

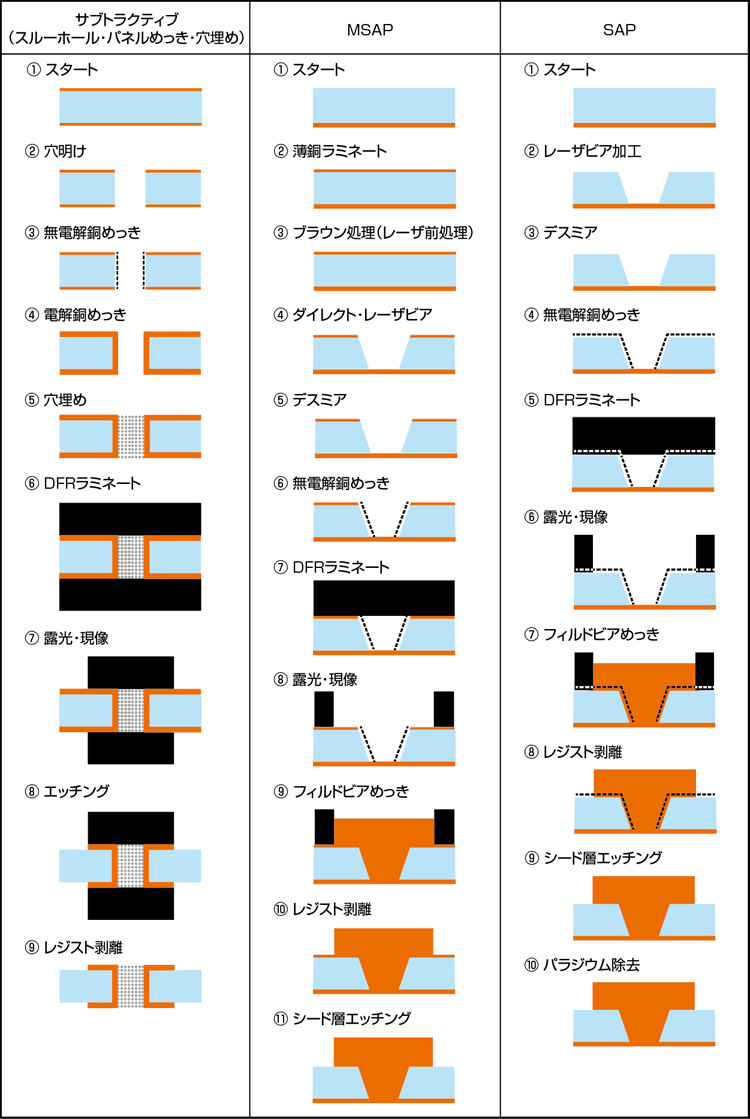

図1にプリント配線板の各種形成方法を示す。サブトラクティブはエッチングで不要な部分を取り除く工法で従来から用いられており、コストが低いので現在でも主要な方法として多くの製品に使用されている。サブトラクティブ法はエッチング時に回路の側面も侵食されるので、回路が台形になりファインな回路の製法としては不向きである。

図1 各工法の製造方法

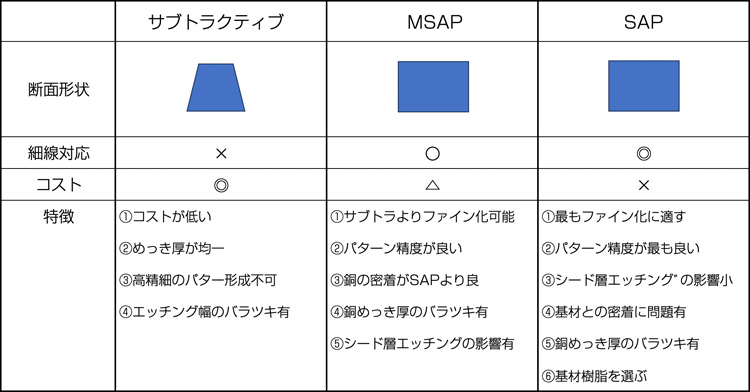

近時、製品の高密度化から配線のファイン化が進み、ファイン化に対応したMSAPとSAP工法が注目されるようになった。図2に各工法の特徴を示す。

図2 各工法の特徴

MSAP工法は、薄い銅箔(2〜4μ)を基材に貼り付ける工程から始まり、レーザ穴あけ、無電解銅めっき、フォト工程、銅めっき、DFR剥離、シード層をエッチングして完成する。MSAPの最大の利点はSAPでは難しい基材と銅との密着性を安定に確保できることである。しかしシードの銅厚がSAPより厚く、銅の裏面粗さも粗いので配線のファイン化はSAP工法に及ばない。

SAP工法は配線パターンを最もファイン化できる工法である。SAPはシード層に薄い無電解銅(0.7〜1μ)を使用し、下地の無電解層がMSAPより薄く、シード層のエッチングによる回路線幅の減少を少なくすることができる。しかし、基材との密着性、銅めっき厚の均一性などの問題があり、その製造には熟練技術を必要とする。MSAPとSAPは主にパッケージ基板に用いられてきたが、MSAPはその必要性からスマートフォンに使用されるようになった。

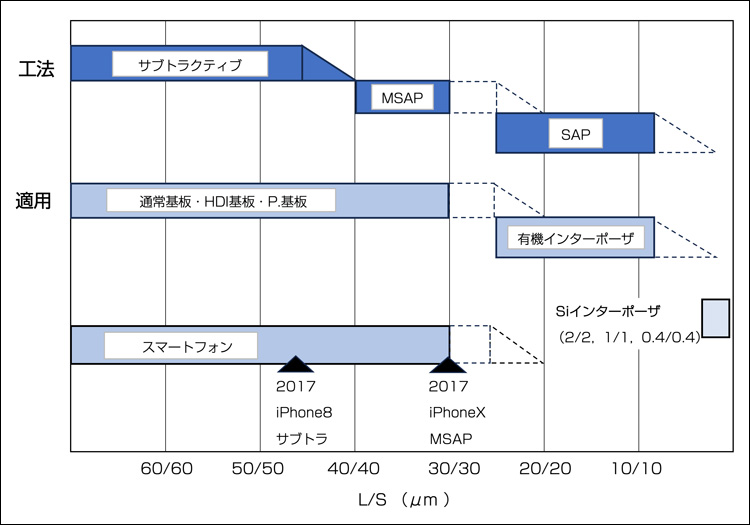

(2) 配線の微細化の進展

図3に各工法とその適用について示す。現在、一般的にサブトラクティブのMin配線ピッチは100μピッチとされており、MSAPは60μピッチがスマートフォンで量産されている。SAP方式はインターポーザ向けに使用されており、線幅(L)/線間(S) 10/10が量産されており、当面5/5が目標になっている。有機インターポーザは平坦性や寸法安定性などがシリコンに劣るので、Siインターポーザの領域にどのくらい近づけるかが開発の課題になっている。

図3 配線の微細化と工法の進展

- 会社名

- 特定非営利活動法人 サーキットネットワーク

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社