④加圧燒結の実例

4-1.前処理

今日では、パワーエレクトロニクス部品の焼結に様々な材料が利用可能である。おそらくもっとも一般的な材料は、様々なメーカーから提供されているマイクロおよびナノスケールの銀ペーストである。銀よりも費用対効果の高い代替品として、銅は接合材料として科学および産業界の注目を集めている 10)。

焼結材料には様々な方法がある。もっとも一般的なのは、スクリーン印刷またはステンシル印刷でペースト状の焼結材料を基板(直接接合銅(DBC)基板や活性金属接合(AMB)基板など)に印刷することである(図5)。印刷後、ペーストに含まれる溶剤は乾燥工程で蒸発する。次に、チップを予備乾燥したペーストに適用すると、製品は焼結の準備が整う。焼結する製品を準備するための様々なプロセスについては、参考文献11)で詳しく説明されている。固体プロセスのため、印刷されたボイドが圧縮された焼結層に残る可能性が高いため、印刷エラーを回避する必要がある。乾燥が不十分だと、焼結中に溶媒が急速に蒸発し、焼結層に空隙が生じる可能性がある2、12)。

図5 焼結ペーストプロセスの全体的なプロセスフロー

ペースト状の材料に加えて、焼結フィルムやプリフォームなどの材料も様々なメーカーから入手可能である。

4-2.PINK社の製品の主な特徴

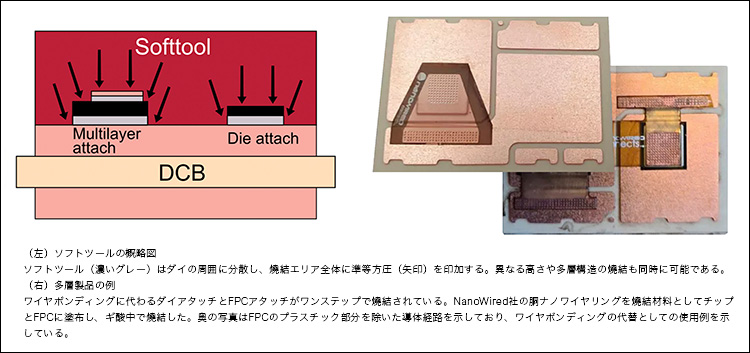

1.柔軟性と信頼性に優れたソフトツール

焼結プレスの主な特徴は、実際の加圧焼結ツールにある。当社はユーザーの要件に応じて、ユニバーサル型ソフトツールから、ユーザー特注ツールやハードツールまで、幅広いソリューションを提供している。

当社のソフトツールソリューションには、ユーザーにとって様々な利点がある。まず、柔らかい材料であるため、GaNやSiCなどの脆性材料に対しても非常に適している。これにより、半導体を損傷することなく焼結接合が確保される。またソフトツールは、高いレベルのプロセス信頼性とプロセス制御も提供する。その材料特性により、焼結エリア全体にわたって圧力勾配のない均一な圧力分布が実現できる。これにより、複数の部品を1バッチで処理する場合でも、製造時に1つの圧力値のみを監視すれば済むため、プロセス制御が簡素化される。

多くの場合、焼結装置の中でもっとも高価な部品はツール (加圧部)である。ツールは製品によって大きく異なる。当社製ソフトツールはこれらの問題に対処する。このツールは、プレス面全体を覆う単一のソフトスタンプで構成されている。焼結プロセス中、材料は焼結される製品の周囲を流れ、あらゆる場所に均一な準等方圧をかける。圧力に敏感な領域は金属マスクで保護される。そのため、単一のツールで多種多様なモジュールレイアウトを処理でき、研究開発と製造の自由度が大幅に高まる。保護マスクやレイアウトなどの製品固有の部品は安価で、リードタイムも短くなっている。単一の均一圧力プレスプランジャを使用するシンプルな設計により、焼結される各領域がプロセス圧力に達することが保証される。

上面接続としてAlワイヤを使用した焼結パッケージで説明したように、ワイヤはモジュールの弱点である。たとえば銅に置き換えると、寿命が10倍と大幅に延びる。しかし、銅はダイの上に直接接合できない。そのため、銅箔をバッファとして使用することができる。このいわゆるダイトップシステム(DTS®)は、片面にあらかじめ焼結層が塗布されており、ダイの上に焼結することができる3)。ソフトツールは多層焼結も可能で、たとえばダイとDTSを異なるポイントで圧力勾配なしに1つのステップで焼結することができる。多層焼結の他の用途としては、たとえばダイとFPCを一度に接合することが挙げられる。

ソフトツールの概略図と多層焼結の例を図6に示す。

図6 ソフトツールの概略図と多層焼結の例

2.正確な雰囲気制御のための真空チャンバ

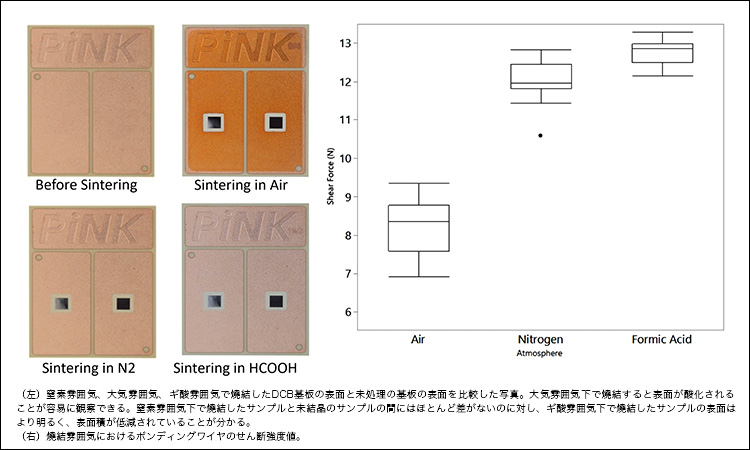

酸化による品質低下を防ぐには、クリーンでかつ無酸素の雰囲気が必要である。当社のシステムでは、平衡化によって酸素を除去する。つまり、真空チャンバ内の雰囲気を排気し、プロセスガスを充填することで入れ替える。窒素が広く使用されているが、この技術により、ギ酸などの反応性ガス下でも焼結が可能になる。クリーンな表面は、良好な焼結接合部だけでなく、ワイヤボンディングなどの後続プロセスでも重要である。

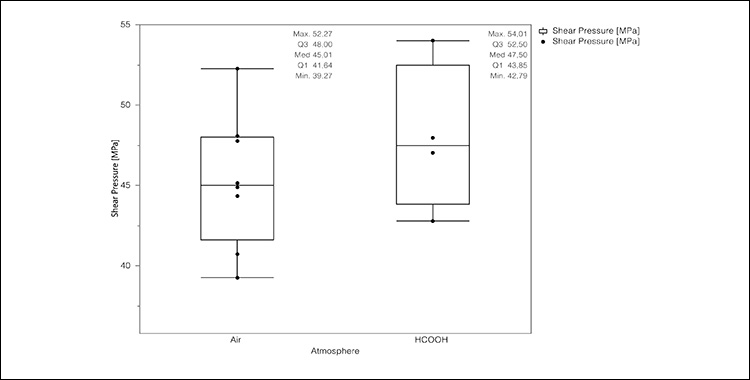

当社がHeraeus社と実施した共同研究で示されているように、酸化物の回避は不可欠である。図7に、ベア銅のDBC 基板をPINK社製SIN200+システムにて、260℃の焼結温度、10MPaの焼結圧力、および様々な焼結雰囲気で処理し、300μm径のアルミワイヤの接合性をせん断試験により評価した結果を示す。

図7 ベア銅のDBC基板を焼結雰囲気で処理し、せん断試験により評価した結果

大気中での焼結では、ボンディングワイヤのせん断強度がもっとも低く、標準偏差がもっとも大きくなっている(図8)。窒素とギ酸での焼結結果はほぼ同等であるが、接合性はわずかに向上し、標準偏差も低下する可能性がある。後続のプロセス工程において、不活性雰囲気または還元雰囲気を制御することの重要性がわかる。

図8 大気中での焼結によるせん断強度値

3.コンパクト型シンタリングシステム SIN20

写真1に示すSIN20は、研究開発、プロセス最適化、プロトタイプ組み立てに最適な非常にコンパクトな焼結装置である。クリーンルームや製造現場に収まる小型サイズでありながら、真空チャンバ、ギ酸バブラリング供給機構、ソフトツールなど、当社製装置の主要機能をすべて備えている。銅焼結ペーストを使用する場合、良好な接合を実現するために、粒子表面の酸化物を還元除去する必要がある7)。ギ酸雰囲気下での焼結は、表面積の減少につながる。そのため、SIN20は次世代の銅ペースト処理にも対応可能である。

ソフトツールによる焼結プロセスエリアは最大直径62mmで、最大200kNの力で30MPaの圧力に達することができる。プロセスは冷却ゾーンから開始されるため、焼結前に雰囲気を冷却することで不要な酸化を回避できる。冷却プレートは、高速(またはユーザ定義)冷却により高いスループットを実現する。

写真1 『コンパクト型シンタリングシステム SIN20』

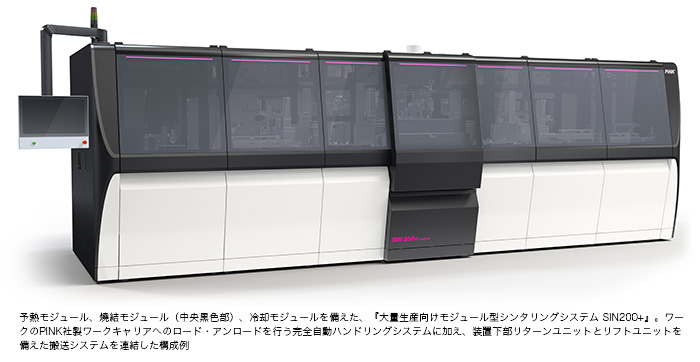

4.大量生産向けモジュール型シンタリングシステム SIN200+

半自動の試作製造から全自動の量産まで、SIN200+システムはモジュール設計になっているため、幅広いユーザーのニーズに適応できる(写真2)。システムの中核は焼結モジュールで、その後に冷却モジュールが続く。焼結モジュールは、上下2つの加熱プレートで構成され、最高350℃まで加熱できる。直径280mmのソフトツール領域に複数のワークを配置し、最大2000kN(圧力30MPa)の力で焼結できる。接触冷却プレートを備えた冷却チャンバにより、高いUPH(Unit Per Hour)を実現する。予熱や自動化などのモジュールを追加または削除することで簡単に装置構成を変更できるため、生産能力を最適に調整できる高い柔軟性をもっている。

写真2 『大量生産向けモジュール型シンタリングシステム SIN200+』

- 会社名

- ピンク ・ ジャパン(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社