①はじめに

焼結またはシンタリングは、パワーエレクトロニクスにおけるダイアタッチの確立されたプロセスである。焼結材料(銀(961℃)や銅(1085℃)など)の融点は従来のはんだ合金よりもはるかに高いため、焼結接続の信頼性ははんだ接続に比べて大幅に高くなる。

高い融点に加え、優れた電気伝導性と熱伝導性も備えているため、パワーモジュールの動作温度を高く設定でき、同時に耐用年数も向上する。特に、Siダイの代わりにSiCダイやGaNダイを使用することでモジュールの電力密度を高める傾向は、接合層に対する要求を劇的に高めている。

②燒結の目的

従来のはんだの最高動作温度は、約125℃に制限されている1)。相同温度が0.4℃でクリープ過程が始まり、遅くとも相同温度が0.8℃に達すると、接触を確保できなくなる。

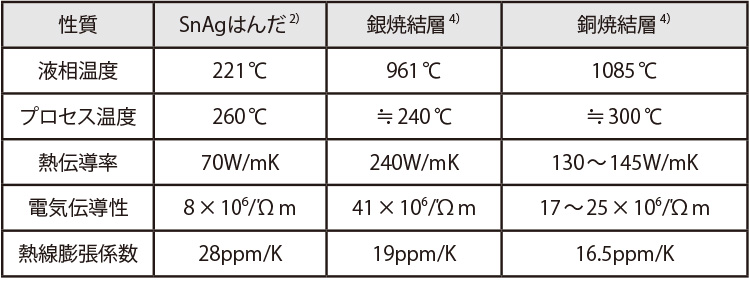

表1に、焼結材料の特性を並べて示す。融点が高いほど、適用温度が高くなる。焼結材料の優れた熱伝導性と相まって、焼結モジュールの耐用年数は、はんだ付け部品に比べて2倍になる。焼結部品の故障は、はんだとは異なり、ボンド層の疲労によるものではなく、ボンドワイヤの剥離によるものであることに留意する必要がある2)。

表1 銀および銅焼結材料と一般的な軟質はんだの特性比較

アルミニウム線を銅線に置き換えると、寿命をさらに大幅に延ばすことができ、これはSyed-Khaja氏によって示されている。ワイヤボンディングによる直接接続は不可能で、接合エネルギーが高いとダイが破損する。そのため、ダイトップシステム(DTS®)をダイの上に焼結することができる3)。

③燒結の概要

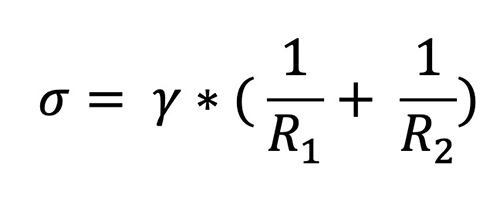

焼結は、原子拡散に基づく固体物質移動プロセスである。焼結プロセスの駆動力は、総表面エネルギーの減少、ひいては界面エネルギーの減少である。この固有の駆動力は、外部圧力によって支えられる5)。

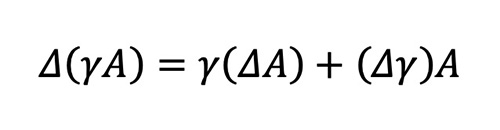

焼結材料はマイクロスケール およびナノスケール領域における微細構造のため、高い表面エネルギーを有しており、その低下が焼結プロセスの駆動力となる。銀の場合、相同温度が0.38℃であるため、焼結プロセスは約200℃で始まる。表面エネルギーの低下は、図1に示す2つの異なる方法によって可能であり、以下に説明する2)。

1つの経路は気孔(Δγ)Aを除去することであり、もう1つは、粗大化によって気孔面積γ(ΔA)を減少させることである。総面積は、より大きな直径の気孔の数を減らすことによって減少する5)。

図1 細孔除去と粒子成長による表面エネルギーの低減経路(参考文献2)から引用、一部改変)

粒子径が小さく、球形からのずれにより表面積が大きくなると、表面エネルギーが増加し、同時に焼結性も高まる2)。しかしながら、マイクロスケールのペーストでは、外部圧力が有効な場合が多くある5)。これにより、個々の粒子間の接触点が最初に増加し2)、焼結時間を無加圧焼結の場合の約60分6)から加圧焼結の場合の最大5分7)まで大幅に短縮できる。

3-1.物質移動メカニズム

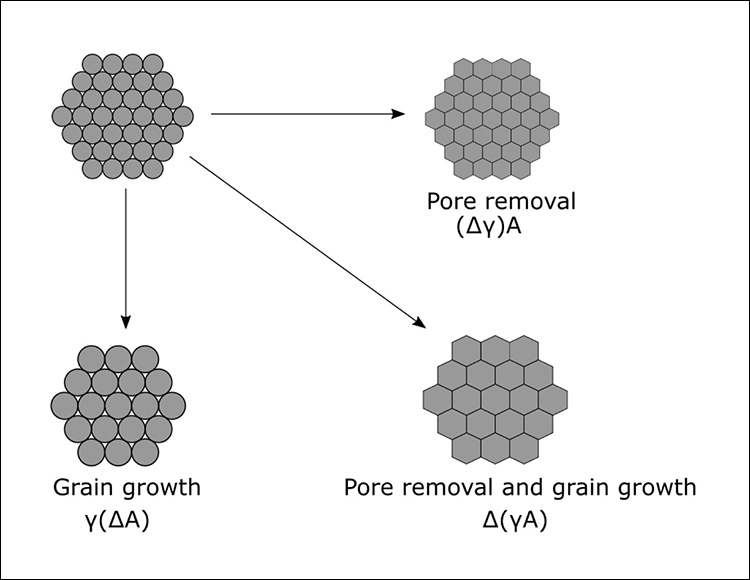

ラプラス方程式は、2つの球が接触し、成長するにつれて互いに成長するモデルにおける機械的応力σを表すために使用されている。R1とR2は曲面の主半径、γは比表面エネルギーを表す。

凸面は引張応力を受けるため正の符号を受け取る。凹面は圧縮応力を受けるため、負の符号を受け取る。

これらの応力は、凸部から凹部への物質移動によって相殺される。外部圧力を加えると、応力は加算的に増加する2)。

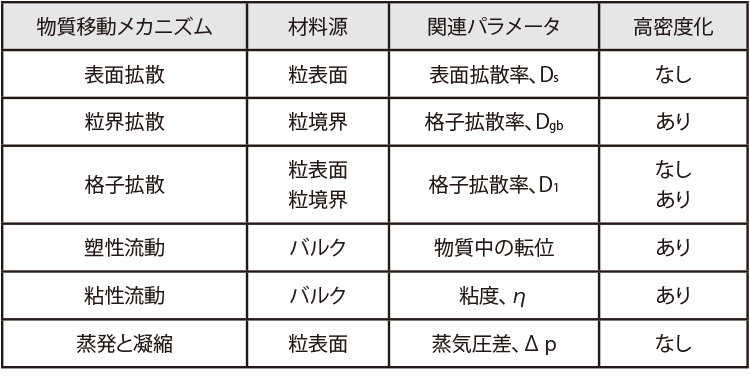

焼結過程においては、表2に示すように、様々な物質移動メカニズムが発生する。これらのメカニズムは、表面に沿った移動メカニズムとバルク材料を貫通する移動メカニズムに分類できる。表面経路は通常、焼結プロセスの初期段階に存在する。バルク経路は、中間段階および最終段階における緻密化を担う。

表2 焼結中の物質移動メカニズム

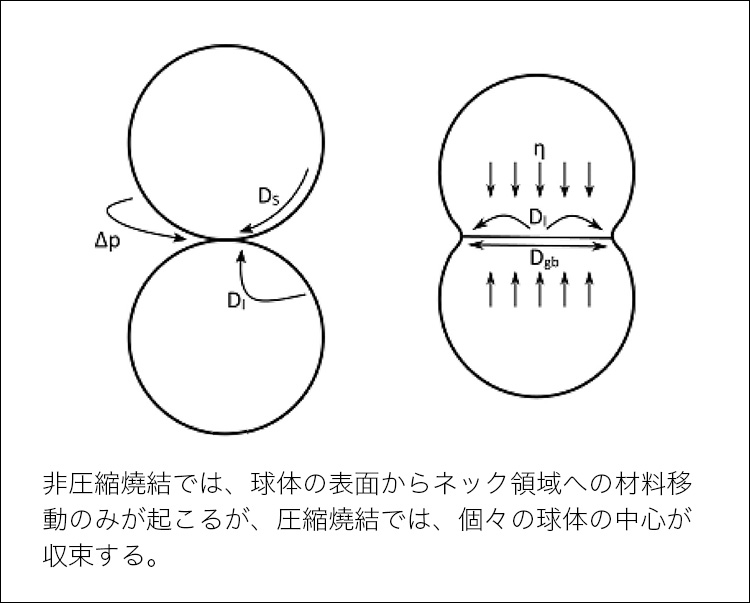

初期段階では、相対密度が2〜3%に達するまで、主に表面拡散によって粒子間のネックが形成される5)。これは、表面拡散の活性化エネルギーが他の拡散プロセスよりも低いためである2)。高密度化を達成するには、粒子の中心が収束する必要があり、これは主に中間段階で起こる。相対密度が93%に達すると、最終焼結段階で細孔の分離が起こる。第2段階および最終段階で支配的なメカニズムは、粒界拡散、または粘性流などのバルク移動メカニズムである5)。移動メカニズムを図2に示す。

図2 非圧縮焼結メカニズム(左)/ 圧縮焼結メカニズム(右)

3-2.加圧焼結と無加圧焼結の比較

焼結における拡散プロセスは、熱エネルギーの導入によって開始される。つまり、焼結は圧力をかけずに進行する。圧縮拡散プロセスと非圧縮拡散プロセスに加えて、加圧焼結中には塑性流動や粘性流動、クリープ過程などの他の圧縮移動メカニズムも発生する。

Knörr氏は博士論文の中で、焼結圧力の関数として気孔率が減少する様子を説明している(図3上)。特に低圧下では、緻密化が著しく増加する。10MPaの圧力下では、材料の相対密度は52%から85%に増加する可能性がある2)。

Wereszczak氏は、その研究において、半導体の動作中における主要な物理的パラメータに対する多孔性の影響を調査した。焼結体の充填密度が高くなると電気伝導性は低下する。さらに、熱伝導性は大幅に向上し、部品からの放熱性が向上する(図3下)。

図3 焼結と気孔率の関連性

GaNおよびSiC半導体による高電力密度化の傾向により、コンポーネントの信頼性を確保するには、良好な放熱がきわめて重要である。

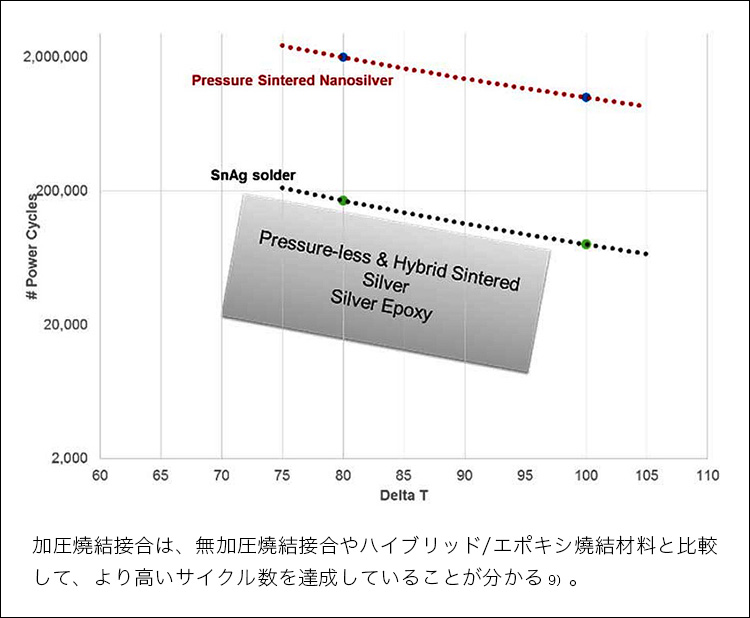

Gyan Dutt氏らは、ハイブリッド焼結ペーストおよびエポキシ焼結ペースト(銀焼結材料を含む有機マトリクスを使用するペースト)、および無加圧焼結結合は、ナノ粒子を含む圧力焼結層と同じ性能を達成できないと結論付けている9)。

焼結中に圧力を加えることで、より高い密度が得られ、これは耐用年数にプラスの影響を与える(図4)。また、プロセスパラメータを調整することで、温度を下げ、焼結時間を短縮し、サイクルタイムを延ばすことで、部品への応力を軽減することも可能である。ナノスケールやバイモーダル焼結材料と比較して、マイクロスケールの粒子を使用することで、コストを削減することも可能である。

図4 パワーサイクルとΔTの関係

しかしながら、焼結材料の選択は部品の要件を満たす必要がある。接合部は動作に支障をきたすほど弱くなってはならず、また大きすぎてもいけない。接合材料のコスト、新しい設備技術への投資の可能性、そしてプロセスのスループット時間も決定的な役割を果たす。したがって、技術の採用可否については、製品全体の状況を考慮して決定する必要がある。

- 会社名

- ピンク ・ ジャパン(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社