①はじめに

現在の日本の工場は、変革が必要なのであろうか? 筆者は必要だと感じている。では、なぜ変革が必要なのかを2つの側面から、日本の工場の現状を確認してみよう。

1点目は、「非常に設備が古いという問題」だ。

日本が元気だった頃の設備が、いまだに現役で稼働していたりする。それをメンテナンスなどの保全を行いながら稼働している工場が非常に多い。このこと自体は非常にすばらしいことであると思うが、多くの製造業がそうであるように、実装技術に関しても現状は機械産業である。

つまり、設備のスペックが品質に大きな影響を与えるのは言うまでもない。古い設備をメンテナンスしながら使い続けることはたしかにすばらしいことなのだが、その設備を使用して精度を担保していることは日本のモノづくりのレベルが高いことを証明する裏付けにはなるものの、最新の設備のスペックを超えることはやはり容易ではない。

2点目は、「設備投資の概念が部分最適化という問題」である。

現在の設備開発は、大手メーカーの意向によって仕様が決められているものが多い。その大手メーカーの意向に沿うよう、設備メーカーが設備の仕様を設計し、その部品を中小企業などへ発注するという流れがある。

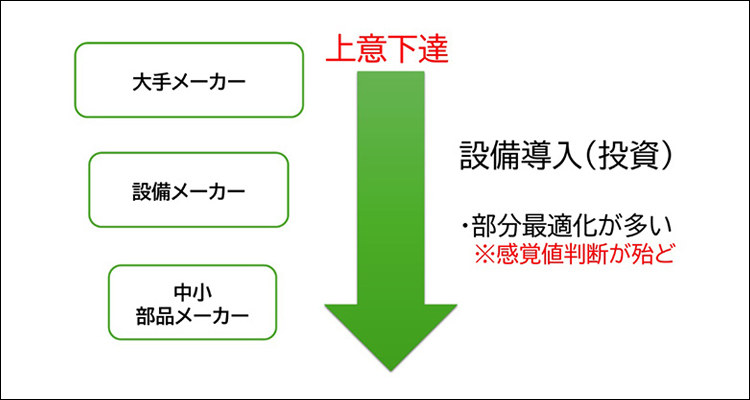

つまり、誤解を恐れず言うならば業界全体の上意下達が蔓延しているのである(図1)

図1 上意下達の概念図

このように、上意の意向によって設備開発を行い、上意の意向によって製造ラインの構築が行われている。そして、上意の意向を反映した製造ラインの中で最適化を煮詰めていく、という構造になっていることが非常に多い。

これは、利益構造上で見ればビジネスモデルが停滞していることと同義である。こうした構造上、ほとんどの場合は感覚値で工程内の部分最適化を行うこととなり、真の工程や工場の効率化や最適化は実現しないと筆者は考える。

この現状から脱却し、変革を起こさなければならない。

②世界のモノづくりにおける情勢はどうか?

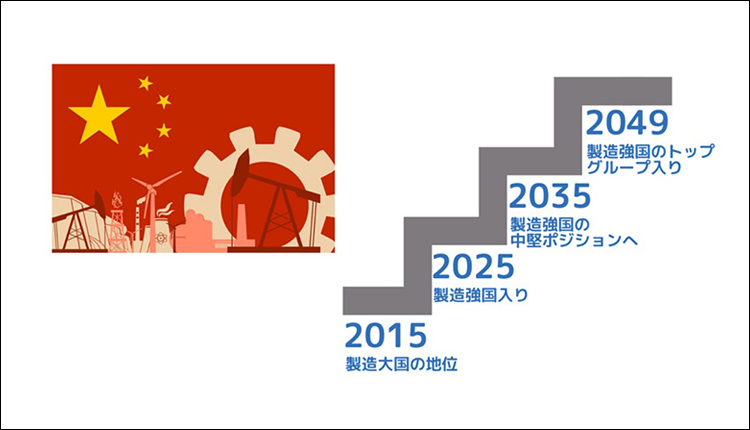

チャイナリスクなどという言葉は読者の皆様も聞き覚えがあると思う。しかし製造業において、中国製造2025に代表される製造業への取り組みや方針は無視できない。中国のモノづくりにおけるロードマップを図2に示す。

彼ら(中国)のロードマップは以下の通りである。

・15年までに製造業規模世界1位になり、世界の製造大国の地位を築いた

・25年までに格差縮小、重点突破を掲げ、製造強国の仲間入りを果たす

・35年までに工業化を実現し、製造強国の中位に到達する

・49年までにイノベーション先導で、製造強国のトップクラスに立つ

図2 中国製造2025の略式図

中国製造2025は「中国版インダストリー4.0」である、とインターネット記事などで紹介されたりもするが、実際に中国にもクライアントのいる筆者の感じているのは、そのようなものでは決してない。ドイツの「インダストリー4.0」や、米国の「インダストリアル・インターネット」とは大きく異なるものだ。

彼ら(中国)は「製造業が国力に直結することを前提に国を統制」しているのだ。

ヨーロッパ圏の「インダストリー4.0」は、「製造における取り決めやルールを作り、製品における上流工程を握ること」が目的である。その背景は、製造業というよりは製品そのものの商流を含めた概念を共有し、デジタルを武器に市場に攻勢をかけようという取り組みである。

具体的に言えばCADが分かりやすいだろう。モノづくりの上流は、設計上で言えばCADになる。そのCADという上流を(ライセンスを含め)握ることで、モノづくりにおけるルール上の決定権を握ってしまうのである。先の中国製造2025とは、根本的な概念と思想が全く異なる。

このように世界各国が製造業におけるポジショニングにしのぎを削るなか、日本は今までに培った「日本のモノづくりの強み」と、「製品品質」を維持できるのだろうか?

世界中が製造業における仕組みや方向性を変えているなか、日本は前述したように旧態のまま、そのやり方で果たして世界と戦っていけるのだろうか?

③日本がもつべき競争優位性とは?

今でも日本のモノづくりが世界的に見て強いポジションに立っている産業は、実は数多く存在する。

具体的には、「自動車」、「産業用ロボット」などが、代表的であろう。この両分野における世界的なシェアは約60%にものぼる。その他にも「工作機器」、「大型複合機」、「特化装置」など、現在でも世界的にシェアや競争力を保持している分野を見渡せば、日本のモノづくり産業は何をベースに戦っていけばよいか、一目瞭然である。

では「一目瞭然」とまで言い切った、世界で戦っていけるベースとは何か?

それは産業内の「総合力」である。「日本人とは察しと思いやりの文化である」とはよく言ったもので、こここそが世界には真似できない日本の強みであると筆者は考える。

具体的には自動車産業が分かりやすいだろう。自動車というものは何十万という部品の組み合わせでできている。日本の自動車が世界的にみて故障が少なく、それでいて高性能、高品質なのは、何十万という部品のほとんどを日本の企業で賄っているという総合力のなせる業だ。

つまり、総合力で製品をアウトプットする産業製品という分野が日本が世界と比べて著しく秀でている部分、すなわち競争優位性を保持できる分野だと思う。

いっぽうで白物家電に代表される、テレビや冷蔵庫や洗濯機など、これらの製品が世界的に見てシェアを奪われてきた背景には、これらの製品が明らかに部品点数が少なく、日本企業の強みである総合力を発揮しにくい製品であったから、というのが理由の一つだと筆者は感じている。

- 会社名

- STC ソルダリングテクノロジセンター、(一社)IK-SE /

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社