5.「1 STOP SOLUTION」+「インテリジェントファクトリー」による高度M2M連携

「1 STOP SOLUTION」コンセプトでは、「インテリジェントファクトリー」のソフトウェア機能によって、生産計画からメンテナンスまで様々な工程でライン各機器間での高度M2M連携を実現する事が可能であり、その相乗効果によって表面実装ラインの能力を最大限に引き出すことができる。

以下にその例を記述する。

1. 計画・稼働工程をサポートするソフトウェア

(1) 新ダッシュボード

時間稼働率や良品率など生産をリアルタイムで監視する機能。その日ごとの数値、その時間のエラーランキングなど様々な視点で集計し、一目でわかるように表示できる(図6)。

図6 新ダッシュボード表示例

(2) 部品データベース機能

900種以上の部品形状に対応したヤマハデータベースが部品情報の設定をサポートする。メーカー品番からの部品データベース検索が簡単に実施でき、もし品番が一致しなくても部品形状や寸法で検索可能。

(3) グルーピング

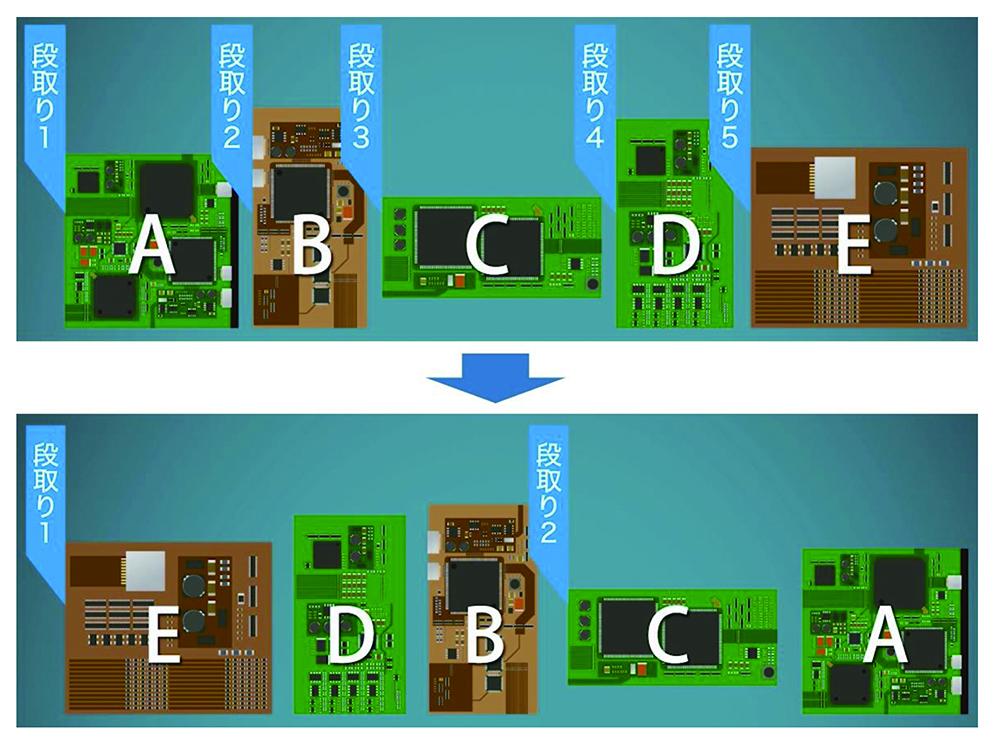

段取り替えが多い現場で、共通部品の多い組み合わせを自動で計算し無駄のない生産の順番を決定する機能。段取り時間を最小化でき、作業効率を大幅に向上できる。デュアルレーン生産にも対応可能(図7)。

図7 グルーピング

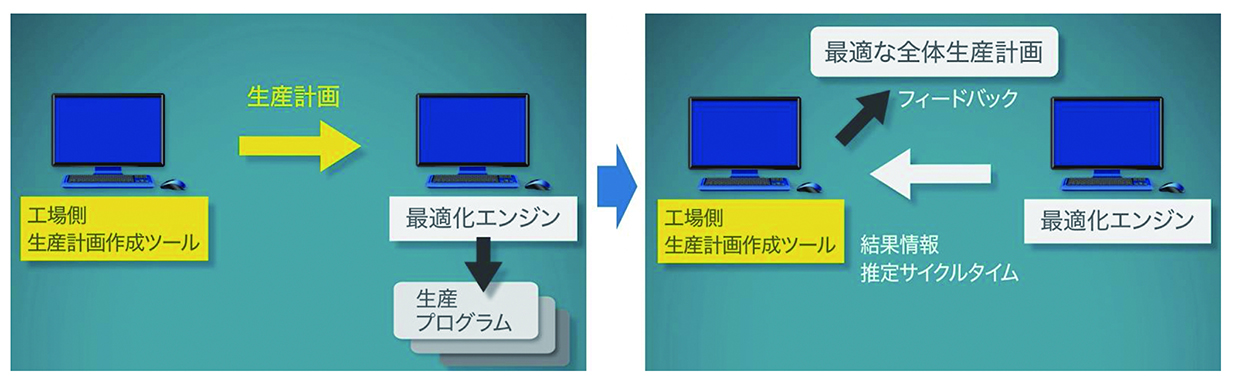

(4) スケジューラ連携

工場側の生産計画作成ツールとヤマハの最適化エンジンを連携させ、生産計画に応じたプログラムを自動作成してサイクルタイムなどを推定する機能。さらに、推定結果を全体の生産計画にフィードバックして無駄のない高効率な生産計画の作成が可能(図8)。

図8 スケジューラ連携

(5) POT2 検査機データ変換

ODB++ フォーマットデータから検査機データへ簡単に変換が可能。データ作成に必要な部品形状やパッド情報をODB++ から自動変換するため実基板がなくても検査機データを作成でき、新機種立ち上げの時間を大幅に短縮できる。

2. 段取り・補給工程のソフトウェア

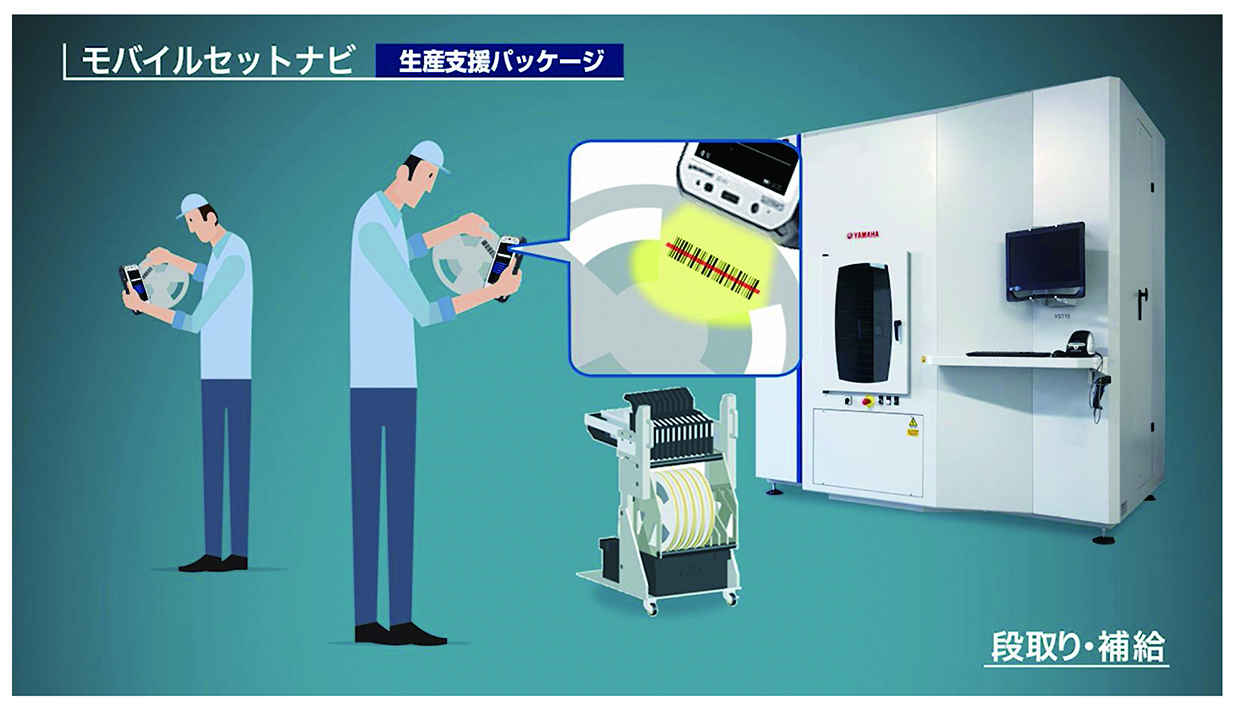

(1)モバイルセットナビ

決められた場所でしかできなかった外段取りをモバイル端末でどこにいても可能とする機能(図9)。

図9 ロケーションフリーのモバイルセットナビ

(2) まとめ補給

「まとめ補給ソフト」と生産中に次の部品をプリセットできるAuto Loading Feeder を併用すると一度にまとめて部品補給でき、オペレータの巡回回数が激減。大幅に作業効率を向上できる。

(3) 残数モニタ

オペレータの担当するゾーンごとに部品の残数情報をPCやタブレットなどに送信。部品切れが近いものを上位に表示し、離れた場所でも補充のタイミングを知ることが可能(図10)。『YST15』 と連携させて最適なタイミングで必要な部品を必要な量だけ一括自動出庫でき、AGV連携により自動部品搬送も可能。

図10 残数モニタ表示例

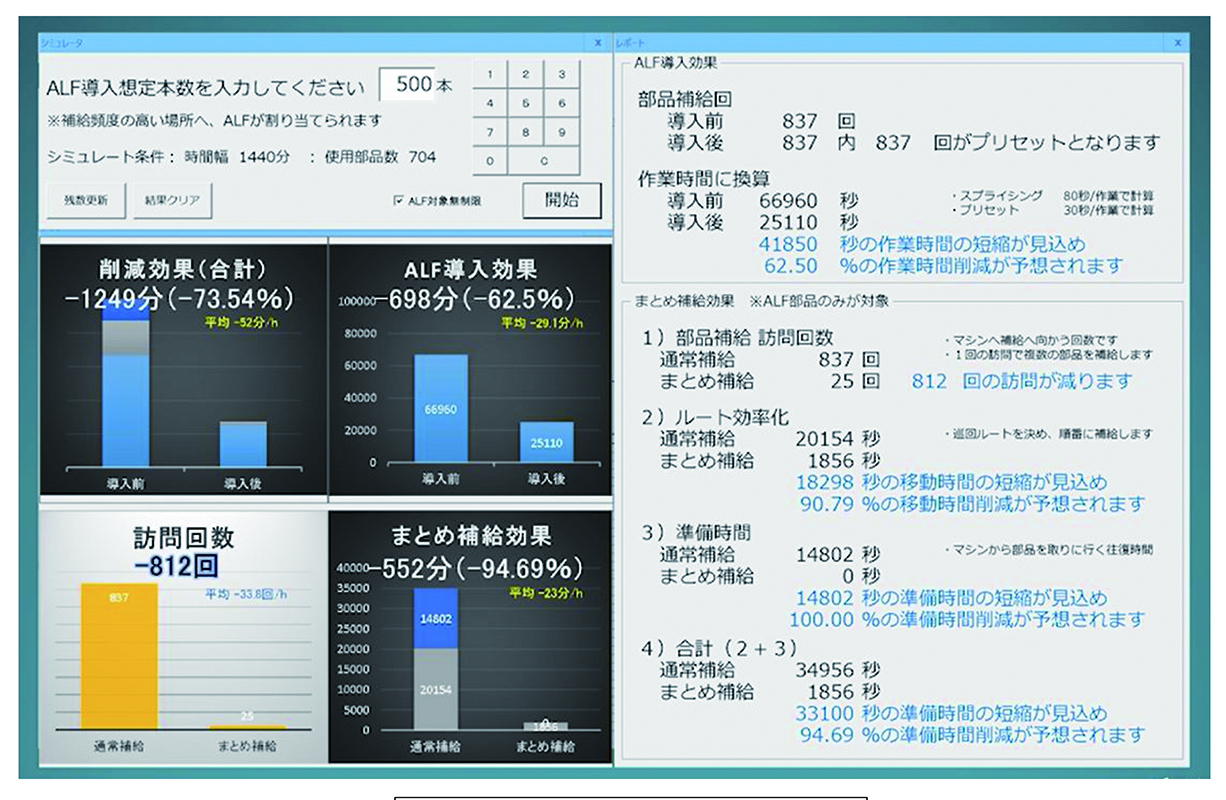

(4) まとめ補給シミュレータ

現状のフィーダをAuto Loading Feeder に置き換えるとどれだけ効果があるかを推定。費用対効果を考えた最適な置き換え本数を簡単に見積もることが可能(図11)。

図11 まとめ補給シミュレータ表示例

- 会社名

- ヤマハ発動機(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社