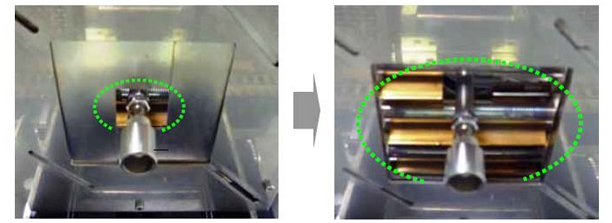

加熱面積可変シャッターの内蔵

また、トップヒータにXY単独で可動する遮蔽シャッタを内蔵しており、IR加熱の広さを簡単に調節することができる(XYそれぞれ10mmから最大50mmの範囲)(図4)。※部品サイズに合わせた専用ノズルは不要。

図4 加熱面積シャッタ

図5 Dモード:要なプロファイル条件をタッチパネル画面上へ入力すれば、装置が自動判断して設定通りに加熱、取り外しを行う

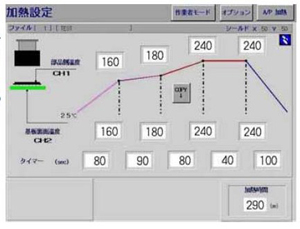

図6 APモード:APモードでは困難な熱容量の大きい部品や複雑形状の部品(コネクタなど)、特殊な基板の場合に使用する。温度プロファイルの作成を6ゾーンのステップに分けて行う

図7 Mモード:非接触センサによる動作が安定しない場合(部品表面が鏡面や複雑形状など、反射環境が不安定な場合)に使用する自動温度プロファイル作成機能。指定したい温度や昇温パターンをあらかじめ学習(記憶)させておくことで高精度の温度プロファイルを作成することができる

3種類の加熱コントロール運転を実現

本製品は以下に示すような加熱コントロールを行うことができる。

①非接触温度センサ制御加熱コントロールシステム(Dモード)(図5)

②オートプロファイル加熱コントロールシステム(APモード)(図6)

③マニュアル制御加熱コントロールシステム(Mモード)(図7)

今後の展望及び課題

電子回路基板の高密度実装化、ならびに実装部品の微細化(□0402チップや□2mm以下のマイクロCSPなど)が進むにつれ、リワーク工程が抱える課題も難易度が高くなっていることは前述の通りであるが、要因の多くは部品取り外し作業時に発生するエアリークが引き起こす部品の位置ずれや隣接部品へ与える熱ダメージである。

部品取り外し後の問題点は、再搭載する前にランドパターンに残留しているはんだをしっかりクリーニングする必要があり、さらに残留熱があるランドへのはんだ再塗布作業は、はんだ粒子やフラックスのだれ、流入が起こりやすく、ランドが極小になるほど作業を成功させるために解決するべき問題が多くなってくることである。また超高密度実装になると部品の実装間隔も極めて狭いため、はんだ付け作業にこてを使用できないケースや微量のハンダ塗布が困難であることが多くなっている。

このような物理的限界が見えつつある部品の微細化に直面し、今後のリワーク装置は、さまざまな問題点を解決する機能を搭載していることが条件になる。

当社は、業界に先駆けて高密度実装・微細化に対応する技術の研究を進めてきた。今後も実際にお客様が抱えている個々の困難な課題に取り組ませていただき、経験を重ねることによって工法やツール類も併せて開発が進み、そしてこのたび、微細化に伴うさまざまな要求に応えるリワーク技術を完成させた。本製品は、2013年の年初に開催予定のインターネプコンで正式に発表することになるので、ぜひご注目いただきたい。

- 会社名

- メイショウ(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社