3. なぜクラック率での評価が困難か?

Sn3.0Ag0.5Cuを代表とする鉛フリーはんだは、一般に有鉛共晶はんだよりも硬くてもろい。鉛フリーはんだは、膨張収縮差により発生する非弾性歪量が増加するクリープ効果を有し、硬化性が有鉛共晶はんだに比べ大きいため、複数の方向にクラックが進行したり、あるcycle数を機に一気に進行したりする。図3?図6に、複数方向にクラックが進行した断面画像を、表面実装部品接合部とディスクリート部品接合部で、それぞれ示す。

図3 6331チップ抵抗 複数クラック発生断面画像

図4 3216チップ抵抗 複数クラック発生断面画像

図5 1005チップ抵抗 複数クラック発生断面画像

図6 ディスクリート部品 複数クラック発生断面画像

なお、部品の種類によりその端子形状や外形寸法が異なり、はんだ歪みの集中箇所も異なってくるため、表面実装部品はチップ抵抗で統一し、外形寸法が大きくなるにつれ部品と基板との膨張収縮差が大きくなるため、発生する非弾性歪振幅が大きくなり、破断までの寿命が短くなると推測されるため、大=6331サイズ、中=3216サイズ、小=1005サイズで紹介する。

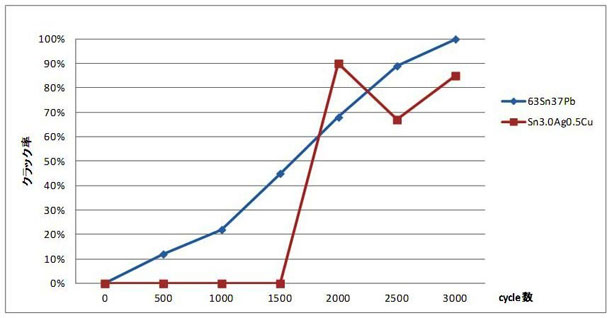

このように鉛フリーはんだ接合部では、複数方向にクラックが発生するケースが多く、これをクラック率として評価するには、非常に緻密な計算と寿命に対する破壊の率としての算出が重要となってくる。安易に計算すると100%(破断の意)を超える結果が導き出されてしまうためである。このため、クラック率での評価は鉛フリーはんだ接合部の場合、困難であると前述したのである。参考までに、表2に有鉛共晶はんだでのクラック率評価手法で、鉛フリーはんだとの比較評価を行った結果を示す。

図6 ディスクリート部品 複数クラック発生断面画像

上記グラフは温度サイクル試験中、既定のサイクルで検体を取り出し、はんだ接合の断面観察からクラック率を導き出したものである。500cycleごとに各22個のn数で検体の検証を行っているが、各検体固有のばらつきによりクラック率にもサイクル間で大きなばらつきを有していることが確認できる。クラック率による評価手法を採用する場合、先述した緻密な計算はもとより、発生メカニズムが複雑なばらつきの改善も行う必要があるといえる。これらのばらつきを改善するには、材料特性や実験及び評価手法だけでなく、実装プロセス上のばらつきも総合的に改善する必要がある。通常一般的に行う試作条件を変動させた評価サンプルすべてにおいて、である。

4. 今後の疲労寿命評価の課題

はんだ接合部に繰り返し温度変化が発生する時、プリント基板と電子部品との膨張収縮差によって応力が負荷されることは先に述べたとおりである。一般にはんだ合金の絶対温度表記における融点(Tm)と使用温度との比が0.5以上となった場合に、クリープが発生しやすくなるとされており、Sn3.0Ag0.5Cu鉛フリーはんだでは、常温において融点比が0.6、85℃で0.73、125℃で0.81となり低サイクルで損傷が発生する可能性が高い。

これまで低サイクル疲労寿命は、プリント基板と電子部品との膨張収縮差によって生じるクリープ歪み(Δεp)と塑性歪み(Δεc)の和である非線形歪み振幅(Δεin)を用い、coffin-manson則に従いクラック発生寿命(Nf)を求めることができるとされてきた。また近年では損傷力学に基づき、クラック進展を調査する取り組みがいくつか研究されている。

しかし、現状ではクラック進展率と破壊サイクル数の一致性を示した事例は非常に少ない。

いずれにしても、開発期間の短縮や試作・評価の行きつ戻りつが許されない現状において、従来方法から脱却した評価手法の開発やシミュレーションなどに代表される現物評価を行わない手法等の開発が急務であるといえる。

- 会社名

- STCソルダリングテクノロジセンター、一般社団法人 実装技術信頼性審査協会

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社