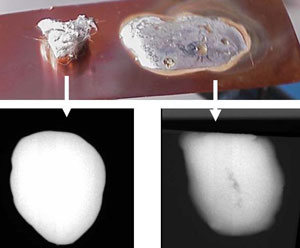

図4は1回目のリフロー後にフィレット上からフラックスを塗布して、かつ部品をずらして搭載した後に2回目のリフローしてボイドの観察をしたものである。このように、一度リフローしたのち、フィレット上からフラックスを塗布してもフラックスは溶融はんだの表面で熱対流して、フィレット全体の熱対流にあまり影響を与えていないので、ボイドに変化は見られない。

図4

しかし、図5に示すように、フラックスを塗布後に部品をずらして搭載することで、フィレット内部へは部品リードから大きな熱が供給され、フィレット全体が熱対流を起して内部のガスが放出される。それと同時に、部品はセルフアライメントで本来のランド位置へ吸着されるが、この時に発生したガスを押し出す力が働き、部品下にはほとんどボイドは残らない。

図5

2. 初期のボイド

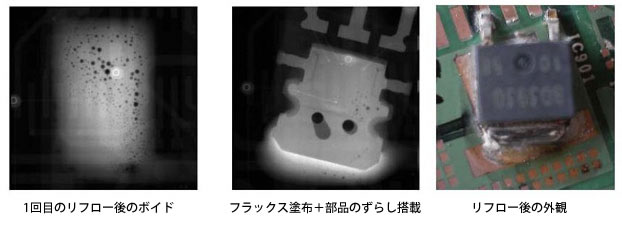

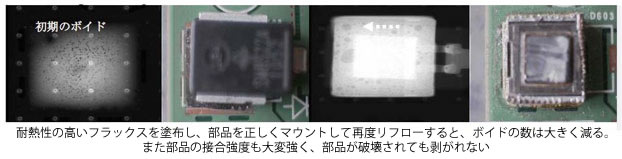

フラックスは、熱反応の速いもの、鉛はんだ用のフラックスの方が残渣の影響を抑えやすい。特にボイドが問題になる部品は、熱的条件が許すのであれば、1回目のリフロー時はその部品のみ搭載せずにリフローし、2回目のリフロー時に固形分の少ない液状のフラックスを塗布した後で部品を搭載してリフローすることで、ボイド対策することができる。その際に使用するフラックスは、残渣が少なく、活性の弱いもので十分である。部品下に残渣が残りやすい、耐熱性の高いフラックス(溶剤)は問題を起しやすいので、従来の鉛はんだ用のフラックス(溶剤はIPAのみ)が適している(図6)。

図6

3. ボイド対策実験 ②

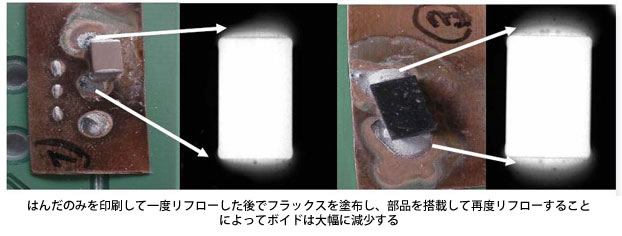

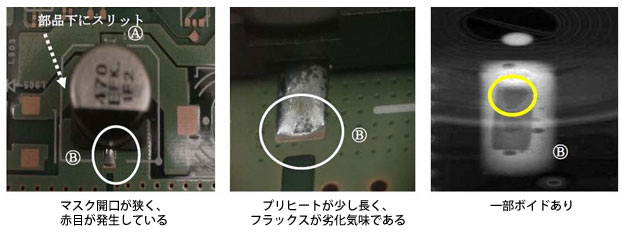

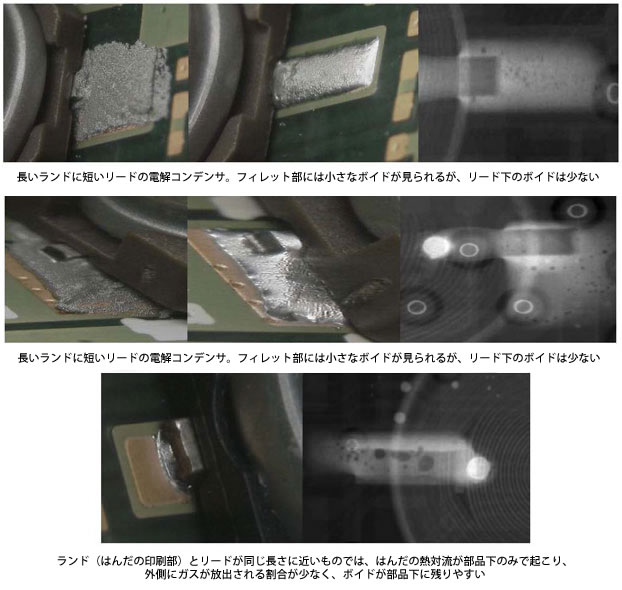

通常、アルミ電解コンデンサはリードの大半が部品の下にあり、かつリードが細いので、上部ヒータの熱が伝わりにくく、また熱はコンデンサ本体に伝わるので、はんだの熱対流が十分に起こりにくくなる。そのため、より多くの熱を供給する傾向にあるがそれがかえってフラックスの劣化を進行させ、ぬれ性と共にはんだの流動性もさらに阻害されてボイドが発生しやすくなる。

設計的には、リードよりもランド幅を広く長くして、部品本体より外側に伸ばし、はんだ面がより多く上部ヒーターの熱を得られるようにする。同時に、はんだの熱対流が部品下側から外側にまで広がり、部品下のガスを放出し、またはんだ量を多くすることでフラックス量も増えるので、ぬれ性やはんだの流動性も改善されボイドが軽減される。リフロー炉の操作では特に下部ヒータを高くして、基板を通して部品下から熱を直接ランドに供給することによって熱不足とフラックスの劣化を同時に改善し、ボイドの発生を抑える(図7、図10)

図7

図10

- 会社名

- 実装技術アドバイザー

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社