①はじめに

半導体ファブでウエットプロセス(洗浄・エッチング・レジスト剝離)といえば、ほとんど浸漬噴流洗浄(いわゆるウエットベンチ)か枚葉スプレーが言及され、バッチスプレー装置が一定の支持を得ていることは意外と知られていない。しかし若干の制約があることを除けばバッチスプレーシステムはケミカル消費量が低く、省スペースで様々なプロセスが可能なきわめて合理的なシステムであり、特定のアプリケーションには最適なソリューションとなる。そのため、特に少量多品種を得意とするような日本の半導体ファブでは大きなニーズが見込まれる。

②バッチスプレーシステムの優位性

本稿で述べるバッチスプレーとは、特にSiconnexが展開する、1バッチあたりウエハ25枚もしくは50枚の処理が可能なシングルチャンバのシステム(BATCHSPRAYTM)である。ウエハ処理に特化しているため、様々な場面で最適なプロセスが可能である。

2.1スプレーの反応性

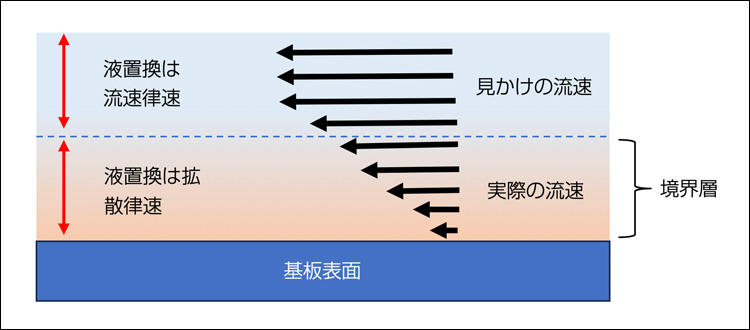

基板表面の反応性を考える際、境界層の存在を考慮することが重要である。流体には粘度があるため、基板表面では静止している基板に引っ張られて境界層ができる。図1に示す通り、見かけの流速よりも境界層内部の流速は遅く、最表面部では基板との相対速度はゼロになる1)。したがってコンタミ除去や新液供給は拡散律速となり、境界層が厚いと拡散律速となる距離が長いため反応性が落ちるのである。

図1 境界層

またフィックの法則が以下に示す通り、拡散の駆動力は濃度勾配である

※J : 拡散フラックス(単位時間あたりに単位面積を流れる物 質量)、D : 拡散係数、φ : 濃度、x : 位置

したがって境界層の置換量を上げるには、境界層外側の新液濃度を最大にする、すなわち液置換量を最大化することが望ましい。

ウエットプロセス(洗浄・エッチング)の場合、特に基板が密集するバッチ方式では、粘度の高い流体ほど周囲の静止基板に引っ張られて液の置換性が落ちる。気体の粘度は液体の粘度より2〜3桁低いため、気中スプレー方式は液中噴流方式と比較すると同等の流量でも基板表面の液置換性に優れ、したがって反応性(洗浄・エッチング力)が高い。

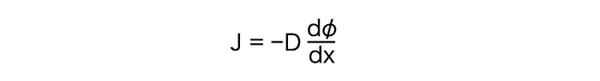

2.2再付着防止

噴流など浸漬方式の場合、被洗浄ウエハから脱離したコンタミが再付着するという現象は不可避である。図2に示す通り、噴流方式ではウエハ表面から脱離したコンタミは浴液中に移動する。たとえ浴液が新しく建浴されたものだったとしても、汚染されたウエハが液中に入った時点で浴液は汚染されるため、再付着のリスクは免れない。

図2 汚れの再付着

しかしスプレー方式では、ウエハ表面から脱離したコンタミはドレーンに直行するため再付着せず、ケミカルをタンクにて回収再利用する場合でもフィルタを通るためリスクを最小化できる。さらにSiconnexは、ケミカルと水を使用する分だけチャンバ直前で混合し供給する「インラインスパイキング」というシステムをもつ。インラインスパイキングにより常に新しい液をプロセスに使用することで、再付着についての懸念は不要となる。

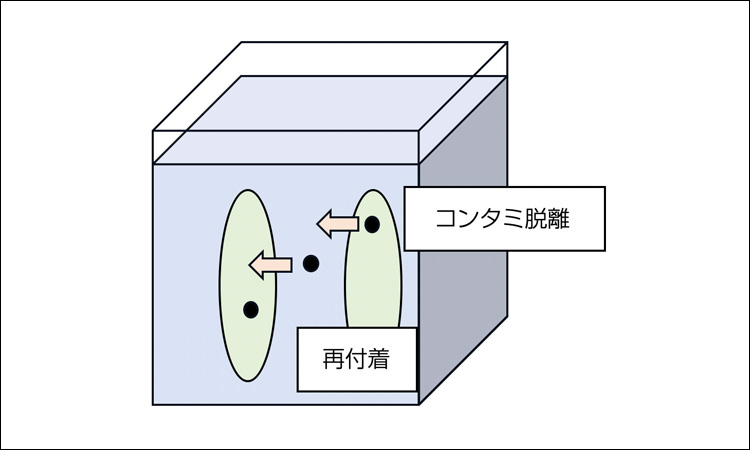

2.3シングルチャンバのメリット

シングルチャンバとは、一つのチャンバでケミカルプロセス・リンス・乾燥を行うもので、システム的には全自動洗濯機や食器洗浄機と同じである。浸漬式の場合にはワンバスと呼ばれる。ケミカルごとに独立のタンク・供給ユニットはあるが、スプレーノズルやチャンバ、ドレーン口は必然的に共用することとなる。構造を図3に示す。

図3 Siconnex BATCHSPRAYTM装置プロセスチャンバ構造

シングルチャンバにすることの大きなメリットは、一つにはもちろん省スペースにできることである。ケミカルプロセスが複数あるRCA洗浄のようなプロセスでは、長手方向のライン長が10m近くになることもあるが、同じプロセスでもSiconnexのバッチスプレー装置では幅1.2m×奥行2m以内に収まる。

二つ目には、システムをクローズドにできることである。ケミカルプロセスチャンバまたはタンクが複数ある場合、処理ステップ間で気相を経由してウエハを移動しなくてはならないが、その際にウエハ汚染の懸念がある。またケミカルが気相を介して隣接工程にコンタミしないよう強制排気をすると、排気系統への化学品の揮発ロスが大きくなる。クローズドシステムにすることでウエハ汚染を防ぎ、揮発ロスも最低限に抑えることができる。

2.4 シングルチャンバの注意点

シングルチャンバの注意点としては、まず一つ目に揮発ロスを最小限にできる反面、チャンバ壁や共有配管内に付着したケミカルの持ち出しロスがあることである。ただし接液部分の材料を撥水性にする工夫や、次項に述べるウエハ回転機構などにより、実際の持ち出し量は他のシステムと比較して必ずしも多くない。

二つ目は、マルチチャンバと比較するとスループットが劣ることである。シングルチャンバは回分式、つまり一つのバッチがケミカルプロセス・リンス・乾燥を完了して取り出されてから初めて次のバッチを投入できる。そのためスループットは、1バッチウエハ数量×全プロセス時間となる。マルチチャンバでは連続方式、つまり一つのバッチがケミカルプロセスからリンスに移動するとすぐに次のバッチを投入することができるため、スループットは1バッチウエハ数量×最長のプロセス時間(多くは乾燥プロセス)となる。たとえばウエットエッチング3分、リンス2分、乾燥5分というプロセスがあったとすると、回分式では全プロセス時間合計の10分で1バッチのスループットとなるが、連続式では最長である乾燥時間がボトルネックとなるため、5分で1バッチのスループットとなる。

そして最後に、プロセス全体を通して共通のチャンバ・配管・シーリング材料を使うことになるため、酸系のケミカルと有機溶剤系のケミカルを同じプロセスで使用できず、装置を分ける必要があることである。このため、たとえばパーティクルやウォーターマーク対策としてよく行われる最終リンスでのIPA使用は、メタルエッチングなど酸系プロセスの場合には制約されることとなる。

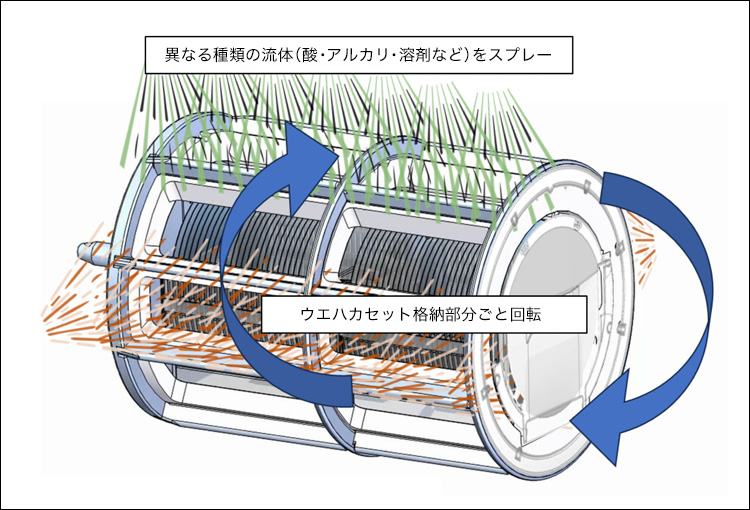

2.4 ウエハ回転機構によるメリット

SiconnexのBATCHSPRAYTM装置では、プロセス中にウエハカセットごと回転する機構になっている。この回転機構によりスプレーがウエハ表面へ均一に当たり、高い面内均一性を実現する。また回転数の調整で液切りを良くしたり、表面の反応性を制御することができる。ウエハに付着した化学品やリンス水をしっかりと液切りできるため、持ち出しするケミカル消費量の抑制、乾燥時間の短縮や乾燥品質の向上につながる。表面の反応性について例を挙げるとオゾンプロセスである。オゾン水を洗浄やレジスト剝離に使う場合、適切な表面反応のために回転数を上下させる必要がある。

- 会社名

- Siconnex Japan合同会社

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社