1. はじめに

リフロー方式を利用した電子部品の高密度表面実装では、プリント配線基板や電子部品の反りにより、クラックやはんだボールなどの実装不良が多発している。

鉛フリーはんだの使用でリフロー温度が高く基板・部品の高温変形が大きいことが反り発生の主な原因と認識されている。

また、プリント配線基板の多層化・小型化も反りに大きく影響すると考えられる。

あらかじめ基板や部品の各温度での反り状況を評価することで、反りの発生を製品設計の段階で予測し、それに対応した対策を取れば、反りによる実装不良を防止することが可能と思われ、応力・変形シミュレーションを利用した研究が多く報告されている。

しかし、従来の反り測定装置は、測定動作は時間が掛かるため、安定な温度下において測定可能であるが、実際のリフロー温度プロファイルのような、速い昇・降温過程においてリアルタイムな測定は難しい。

温度可変な反り測定方法は、一般的に、レーザ方式とモアレ方式が挙げられる。

前者は、レーザ変位計をXY軸ステージで走査させながら表面形状を計測するため、安定温度条件下での測定に向いている。

後者は、縞模様パターンで照射したサンプル表面をCCDカメラで撮影し、干渉縞の位相を解析して反り情報を得ることで、撮影動作が速いため、リフロー温度条件下での測定に適している。

特に最近コンピューターの処理能力の向上でカメラが撮影した3D形状データを迅速的に処理・保存できるようになり、リアルタイムな反り測定が可能になった。

本稿は、当社が導入したプロジェクション・モアレ式反り・変形計測システムを利用したリアルタイムな反り測定実験例を紹介する。

2. 使用装置

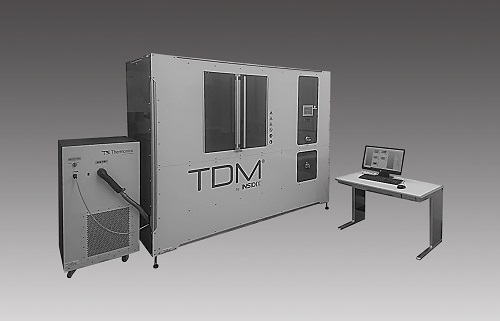

本稿で使用した反り・変形計測装置(『TDM-COMPACT3、INSIDIX(株)製)を図1に示す。

図1 プロジェクション・モアレ式反り測定装置『TDM-COMPACT3』の外観

装置は本体、チラー及び制御・解析用のPCから構成されている。

本体内部には光学システムと加熱・冷却用のチャンパが設置されている。

光学システムは5つのプロジェクタ(縞模様投影用)とそれぞれに相応したCCDカメラから構成され、測定視野(FOV)は最大300×360mm(FOV300)、最小10×13mm(FOV10)となっている。

試験中にレンズを切り替えることで、1回の加熱・冷却サイクルで多サンプル・多視野の測定が可能である。

加熱・冷却用のチャンパ内には、上部と下部IRヒータが6組装備され、チラーと併用することで、-60~400℃の温度範囲内に加熱・冷却することが可能である。

また熱容量の大きい大型サンプルに対しては、対流式の加熱でサンプルをより均一加熱することができる。

測定の際に、サンプル(最大サイズ400×400mm)をチャンパ内に設置し、縞模様パターンの光をサンプル表面に45°斜めに照射させ、カメラがサンプルの真上から2Dや3D形状を撮影する。

データ解析ソフトウエアにより、サンプルの反り、変位、熱膨張係数(CTE)、表面粗さなどの情報を2Dや3D形状図、等高線図、断面プロファイルなど様々の形で表示することが可能である。

3. 実験方法

本稿は、測定動作が速いという該装置の最大の特徴を利用して、一般的なリフロー条件のような昇・降温過程中に基板・部品の反りをリアルタイムで測定することを試みた。

また、冷熱衝撃による変形を調査するため、低温条件下(-50~25℃)での反り測定も実施した。

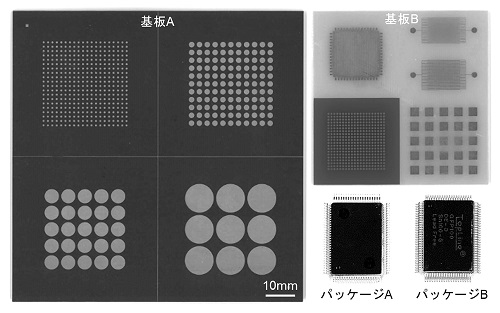

測定用サンプルを図2に示す。

図2 本稿に使用したサンプルと設置

サイズの異なる汎用FR-4基板2枚(基板A、B)とダミーのQFPパッケージ2個(チップA、B)を使用した。

両基板は片面上にCu箔のパターンが4つ設けられ、それぞれの残銅率が違う。

サンプルは、光の反射を抑えるため白色塗装をした後に加熱・冷却チャンパ内のグラファイト板の上に設置した。

また、QFPパッケージの裏面(樹脂部とピン部)の反り状況を調べるため、チップAの裏面を上向きにした。

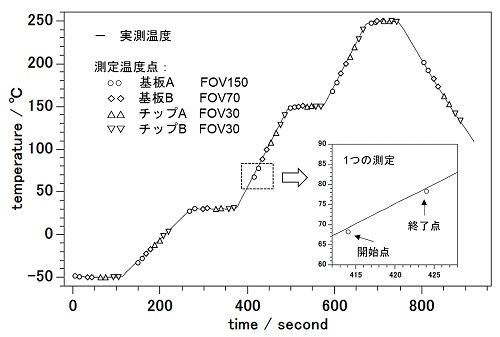

反り測定は、予め設定した温度プロファイル及び測定条件に従って自動的に実施させた。

室温で測定した後、サンプルを-0.1℃/秒のスピードで-50℃まで冷却させて測定を行った。

そして、温度を上昇させ、一定の温度(25℃、150℃、250℃)で一旦保持した状態と、温度上昇、下降中の状態で測定を行った(図3)。

図3 実験温度プロファイルと反り測定点

25℃以降の温度プロファイルは通常のリフロー条件にもなる。

測定中には、プロジェクターとレンズが自動的に切り替えながら所定の測定位置に移動してそれぞれのサンプルの2D、3D形状図を撮影する。

具体的に、本稿では、まずFOV150で基板Aを測定し、次にFOV70に切り替えて基板Bを測定した。

そしてFOV30でパッケージA、最後に同じくFOV30でパッケージBをそれぞれ測定した。

- 会社名

- (株)クオルテック

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社