④今後プリント配線板の動向

量子コンピュータ、AI、6G、自動運転、エネルギー問題、航空宇宙などエレクトロニクスを取り巻く環境の進歩は留まるところを知らず、エレクトロニクスへ要求される技術仕様はますます厳しさを増している。

1. 次世代通信規格(6G)関係

通信規格が5Gより6Gへとなるに従い、使用される電磁波がミリ波からテラヘルツ波、さらにはその上の遠赤外線という光の領域になる方向で規格の検討が進んでいる。

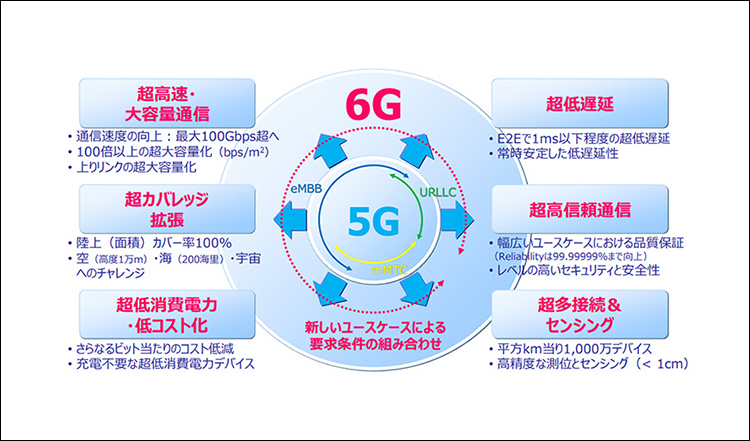

現在、6Gの規格案として検討されている要求条件は、NTTドコモの資料によると大きく分類して6件ある(図8)。

図8 6Gで目指す無線ネットワーク技術への要求条件(出典 :(株)NTTドコモ ホワイトペーパー)

① 超高速・大容量通信

② 超カバレッジ拡張

③ 超低消費電力・低コスト化

④ 超低遅延

⑤ 超高信頼通信

⑥ 超多接続&センシング

である。

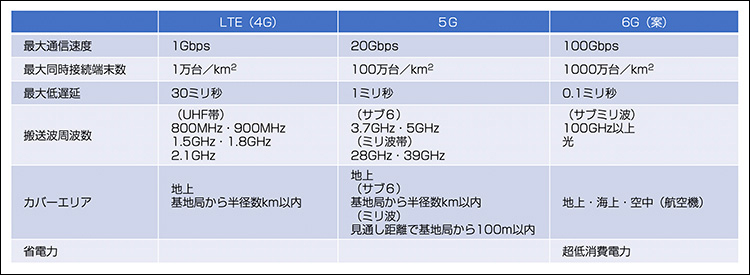

これらを踏まえて具体的な数値化により、4G、5Gと比較表を作成すると、表1のようになる。

表1 4G、5G、6G要求性能比較表

(A) サブミリ波の場合

通信信号に電波を扱うということは、アナログ処理を行うことになり、アナログ技術の知識と経験に基づくノウハウが必要になる。5Gのミリ波対応のプリント配線板で注目を浴びていたのが、低誘電率かつ低静電正接材料であった。基板メーカー、および材料メーカー各社は、現在も低誘電・低静電正接の材料開発を行ってきている。6Gではさらに周波数の高いサブミリ波になることが表1のように予想されている。そのために、プリント配線板に要求される特性は導体および絶縁体による伝送損失を極力最小にすることである。

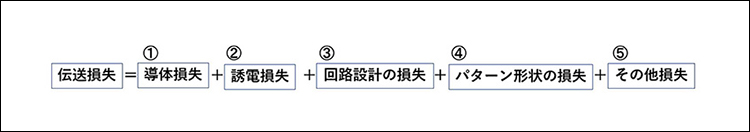

プリント回路基板全体の伝送損失は、以下のような①から⑤の構成となる(図9)。

図9

① 導体損失

導体損失は、主に使用される銅箔自身の抵抗・比誘電率及び銅箔の表面処理状況による。上記でも述べたが、高周波信号は媒体内を流れるときは比誘電率が大きいほど遅くなる。加えて、表皮効果により、導体の表面から数ミクロンの深さまでしか信号が流れないため、信号を流す部分の面積が小さくなり、導体の抵抗が増加するため高周波信号のエネルギーの一部が熱に変化する。

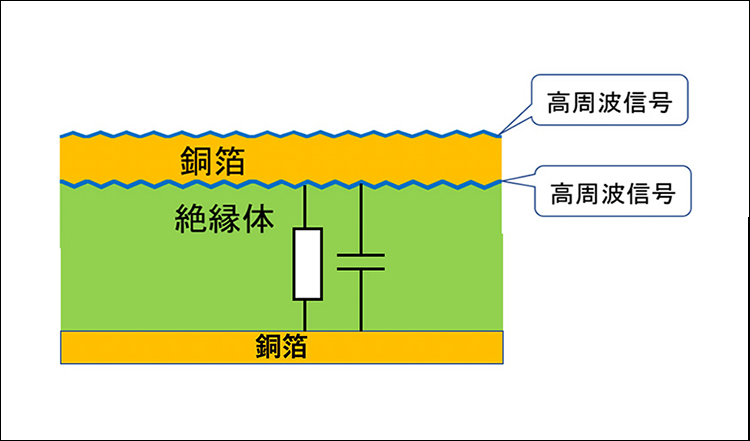

模式的に表すと図10のようになり、表面の凹凸が多いほど伝送経路が長くなり信号が遅くなる。凹凸は銅箔と絶縁体の接着力を強めるために、従来から銅箔の表面を粗化加工して意図的に凹凸をつけている。

② 誘電損失

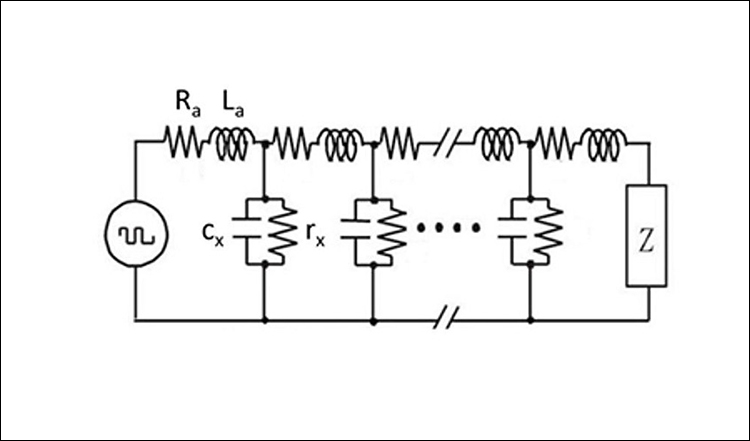

誘電損失は高周波信号が流れた時、その一部が絶縁体の内部で熱となってエネルギーが失われることを指す。プリント配線板の等価回路を図11に示す。この損失の要因は、絶縁体の比誘電率に起因するものと、誘電正接に起因するものがある。通常、プリント配線板は図10に示したように、二つの導体で絶縁体を挟む構造になっている。絶縁体は誘電率をもっており、そのために、あたかもコンデンサが存在しているとみなすことができる。コンデンサは高周波信号にとって導体となるため、絶縁体は高周波信号の一部を流す。比誘電率が大きいほど高周波信号を流しやすいため、比誘電率の小さい方が誘電損失にって有利となる。

また、絶縁体には小さいが内部抵抗があり、この抵抗成分がエネルギー消費となり損失となる。この部分には位相差が発生し、その角度δの正接をとり誘電正接(tanδ)と呼ぶ。

図10 プリント配線板の断面

図11 プリント配線板の等価回路

③ 回路設計による損失

回路設計による損失はプリント配線板そのものによるものではなく、高周波回路設計に依存する損失である。電子回路を構成するために半導体(LSI、IC)や、コンデンサ、コイルおよび抵抗などの電子部品が用いられる。これらを組み合わせ、複数の機能ブロックを作り組み合わせて所定の出力が得られるような回路設計をするのである。

この個々の機能ブロックにはエネルギー損失が存在し、これを挿入損失(インサーションロス)という。また、このブロックには個々にインピーダンスがあり、インピーダンスの不一致がある場合、不一致の接合場所で高周波信号の一部が反射する。これを反射損失(リターンロス)と呼ぶ。

④ パターン形状の損失

プリント配線板の導体は回路設計に基づき、配線経路や部品実装のためのランドや、基板の上下を結ぶためのスルーホールなど、パターン図と呼ぶ図を描画し、パターン図に基づき銅箔をエッチングし、実際の回路を作成する。これをパターンニング作業と呼び、実際のプリント配線板はこのパターン図に基づき製造される。そのため、回路設計よりも電子機器の性能に大きく影響する作業である。

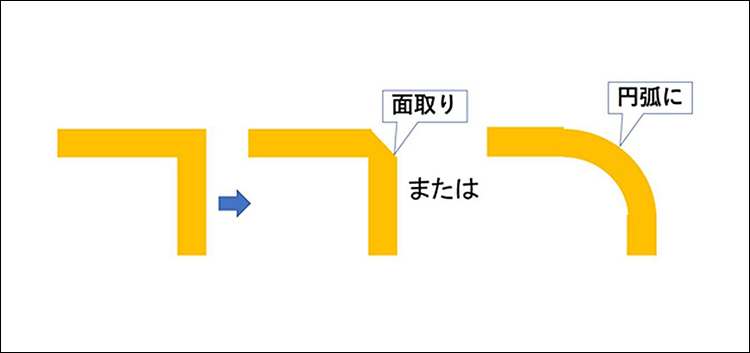

近年は平面だけでなく、複数の層からなる多層基板が一般化しており、パターン図作成作業には三次元の関係を理解できる能力も必要である。回路図には表現されていない部分がほとんどであり、パターン図作成には慎重さと知識が必要である。特に、周波数が高くなるほどパターンの影響が大きく出る。注意すべき点はケースバイケースで種々あるが、一般的な一例を図12に示す。

図12 パターン注意例

⑤ その他損失

その他損失は、導体表面を疎化するために、凹凸がインダクタンス成分を構成したり信号が散乱したりする。散乱損失とも呼ぶことがある。

(B) 光の領域の場合

100Gbps以上の大容量通信を実現するために赤外線領域の電磁波を利用する場合、伝送効率向上のためレーザを利用することになる。

レーザを無制限に空間射出することは、安全を考慮すると利用可能エリアに制限がかかることは自明である。

安全に利用するためには、レーザの空間射出は行わず、さらなる高性能のファイバを利用することになる。プリント配線板は装置内で外部からのファイバを接続し、その信号を変換処理し、必要な信号とするためのデバイスを固定し、信号の入出力を行うことになる。そのためには基板内で光信号処理ができることが望ましい。インタポーザにガラスあるいはシリコンなどを用いたシリコンフォトニクス技術が必要になるであろう。高周波の電気信号処理とは異なる技術が要求される。

2. 超高速デジタル処理装置用

デジタルの分野ではAIやデータ処理などの利用が一般的となり、日常生活はすべてデジタル化されてくるであろう。

現在、デジタルトランスフォーメーション(Dx)と銘打ち、政府が旗を振っているシステムである。今後避けて通ることできないことであるが、そのためにはデータセンターがいくつも必要となる。また、データセンターが消費する電力は膨大であり、省電力化が必須である。

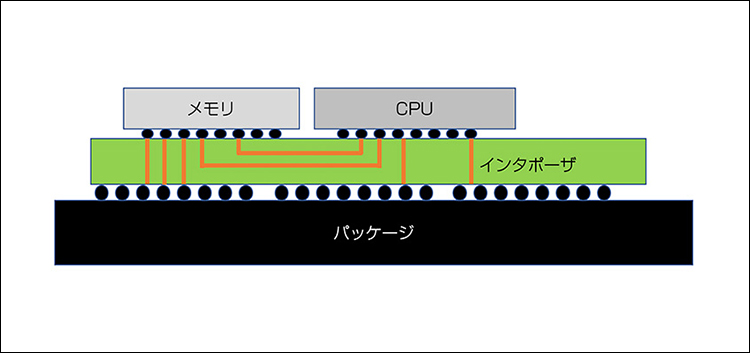

電力を一番消費するのは半導体であり、半導体の小電力化に向けて開発が進んでいる。従来の半導体は、シリコンチップをパッケージに固定し、ワイヤボンディングを行って端子を付けたものがIC、あるいはLSIとしてプリント配線板に搭載されていたが、それでは導線部分での電気抵抗が熱になるため、現在は、シリコンチップを直接基板へ搭載する方法が開発中である。2.5D実装のインタポーザは超微細加工を施したビルドアップ基板が用いられる。このインタポーザの機能や構造はプリント配線板と類似しており、基板メーカーとしても今後取り組むべき課題と考え、ここで取り上げた次第である(図13)。

図13 2.5D実装の例

⑤まとめ

冒頭にも書いたが、プリント配線板は電子機器にとって欠くことのできない必須の電子部品である。コンデンサやコイルと同じく、見かけ上の構造はとても単純な受動部品であるが、発明されてから90年近く経った現在でも重要性は変わらず、不要になったり他の部品にとって代わられるということは考えにくい。

今回は触れなかったが、部品内蔵基板も今後の期待される技術である。材料技術、開発技術、製造技術及び品質管理技術など、もともと日本が得意とするところであるので、コストを含めて再び日本が世界を席巻する日が来ることを願っている。

<参考資料>

1)NPOサーキットネットワーク

「プリント板と実装技術」

日刊工業新聞社 2005年

2)高木清、大久保利一、山内仁

「トコトンやさしいプリント配線板の本(第2版)」

日刊工業新聞社 2018年

3)雀部俊樹、秋山正憲、片庭哲也

「実務に役立つプリント配線板の回路形成技術」

日刊工業新聞社 2019年

4)WEB Meiko-labo:

https://www.meiko-elec.com/labo/blog/886

5)(株)NTTドコモ 6G White Paper 2022年

- 会社名

- 特定非営利活動法人 サーキットネットワーク

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社