1. コンピュータの開発と変遷

コンピュータの開発はトランジスタ、ICの発明より古い。

現行のノイマン型コンピュータ(処理プログラム(命令)をデータと一緒に記憶装置に格納しておき、命令を1つずつ読み出して処理を行う方式)は1945年頃に発表され、以降、現在まで主流の方式となっている。

1946年のENIACコンピュータ(真空管式)以降、1970年代にかけてアメリカの大手メーカーはさまざまな大型コンピュータを製造した。

しかしIBMの牙城は堅く、競合各社は「7人の小人」などと称され、コンピュータ事業から次々に撤退、縮小に追い込まれた。

コンピュータ開発を急ぐ日本企業はIBMを除くこれら企業とさまざまな形の技術提携を行った。

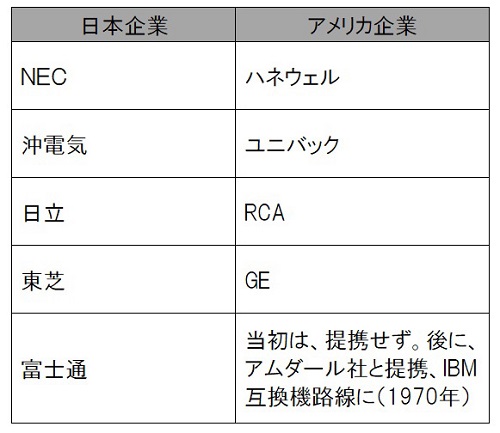

表1 コンピュータ開発における日米企業の提携

これら技術提携を可能にする過程で通商産業省(現・経済産業省)は経済政策「幼稚産業保護」対象の一つとしてコンピュータ技術を挙げて、基本特許を有し、日本進出を目指すIBMと交渉の末、競合他社との技術提携が可能になった由である 1)。

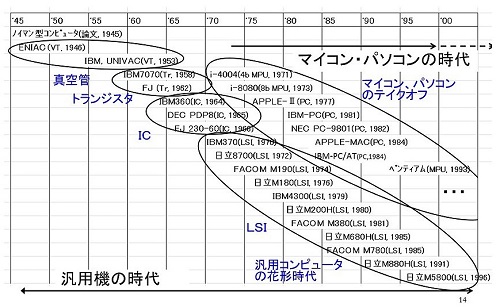

この時代に開発された代表的なコンピュータとその開発年次を●図1に示す。

図1 コンピュータ開発の歴史

富士通、日立などからも相次いで汎用コンピュータが開発された発売された。

当初、コンピュータの能動素子は真空管であった。

当時のコンピュータでは能動素子と並んで記憶素子をどうするかが大きな課題であった。

磁気ドラム、ブラウン管などさまざまな方式が試みられた(前回=本誌6月号掲載の「(その1)」の注1参照)が、1964年開発のIBM System/360で使われたコアメモリで1つの完成を見た(注1、注2)。

IBMはこのコンピュータ開発の総コスト約10兆円の中、コアメモリ開発に1.8兆円をかけたという。

なお、System/360では能動素子にハイブリッドIC(セラミック基板にトランジスタと容量素子(コンデンサ)などを搭載)が使われたが、1970年開発のIBM System/370では能動素子、メモリともLSIに替わった。

1950年代~1970年代にかけ、富士通、日立などからも相次いで汎用コンピュータが開発された発売された。

この時代に開発された代表的なコンピュータとその開発年次が前述の図1である。

その後、同図で示した大型コンピュータ開発の歴史とは異なる新たな潮流が生まれる。

1971年、インテル社のマイクロプロセッサIntel(i-4004)がその発端となる。

後継のマイクロプロセッサi-8080などを経て、あっという間に、Apple-Ⅱ、IBMーPC、NEC PC-9801などのマイコン・パソコン時代に入っていくのである。

何よりもプロセッサが低価格になったことで、専門家でない一般人にもコンピュータが扱える、コンピュータで遊べるようになった社会的、経済的なインパクトが大きい。

それは現在のインターネット、スマホ、ゲームの時代につながっていく。

大型汎用コンピュータ、超高性能なコンピュータは今も銀行、社会インフラなどの巨大システム、さらに巨大なクラウドシステム向けなどに使われるが、このタイプがコンピュータを代表し、全盛だった時代は終わったように思われる。

*********

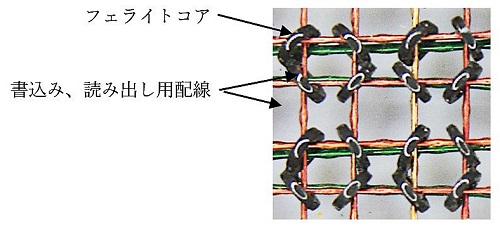

注1 コアメモリ

セラミックのリングを平面上に多数個並べ、タテ・ヨコにデータ書込み用、読み出し用のワイヤを串刺しにした構造(●図2)で、フェライトコア1個あたり1ビットを記憶できる。

図2 コアメモリの構造

IBMはこの技術を米空軍のシステム開発プロジェクトの中でMITから移転を受けた。

この技術取得はIBMにとってプロジェクトでの最大の成果だったといわれる。

IBM System/360開発ではこの技術にさらに多額の開発費を投入する。

当初、コアメモリの1ビットあたりコストは1000円ほどだったという。

コアメモリと同じく磁気を利用するが、より低コストのメモリ素子「ワイヤメモリ」も開発された。

しかしIBM System/370(1970年)以降、磁気メモリはすべてICメモリに替わっていった。

*********

注2

筆者はコアメモリ向け、ワイヤメモリ向けの配線板の製造にかかわった(1970年頃)。

コアメモリの現物を見て驚嘆したものである。

内径1mmほどの小さいセラミックリング数百個を並べて、何本ものワイヤをタテ・ヨコにどうやって通すのかと。

その頃には1ビットあたりコストは10円程度にまで値下がりしたと記憶する。

現在、DRAM(16GB×2枚)価格は1個20,000円くらいの由。

ビット単価は50年で1億分の1になったのである。

*********

2. ICの集積度アップに対応できるプリント配線板の開発

本稿の「(その1)」で、日本のプリント板生産が1965年以降、年率30%以上の高度成長を20年近くも続けたことを述べた(1~4節、図1~図5参照)。

それには量的な拡大だけでなく製法の大幅な革新が不可欠であった。

それを要求し、牽引したのは、IC技術の急速な進歩、具体的には集積度が数年ごとに倍々ペースでアップしていったこと(ムーアの法則)と、それを可能にしたLSI製造技術の進歩であった。

LSI登場の初期、LSIはビジネスとして成り立たないとの論文が出たことがある。

ICはウエハ上にチップを多数個並べて製造する。

IC製造過程では多少の不良チップが出る。

そこでチップ製造完了後、全チップの機能を検査して、良品チップのみ製品として出荷する。

高集積LSIの1個には膨大な数の素子が内蔵されるが、そのすべてがOKでないと良品のLSIにはならない。

個々の素子が100%近い良品率であっても、LSIを構成する素子数が増大するにつれてLSIの製造歩留まりは限りなくゼロに近づく、という主旨であった(「数の暴力」と呼ばれる)。

しかしその予測ははずれた。

ゴミ対策など地道な生産技術の改善でIC製造過程での不良発生が劇的に少なくなり、リーズナブルのコストでLSIが生産できるようになったのである。

日米のコンピュータメーカーは、高集積ICを使用するシステムを開発するために、配線密度と信頼性をより高めたプリント配線板を必要とした。

しかしその調達は容易でなかった。

プリント配線板専業メーカー(外販する企業)は片面板から両面板に、さらに多層板へと配線板の層数を上げ、併せて配線の微細化、ビアの小径化へと配線板の配線密度アップに努めてきたが、その道のりはけわしく、ICの高集積化のスピードにはついて行けなかった。

配線板の信頼性確保も大きな課題であった。

結局、アメリカの大手コンピュータメーカーは自社内にプリント配線板の製造ラインを設け、必要な技術開発を行いつつ、自社システム向けのプリント配線板を自社内で製造するという形がとられた(IBM、HP、DEC、ZEROXなど)。

IBMはニューヨーク州、エンディコットに大規模なプリント配線板製造ラインを設置していた。

その目的はコンピュータなど自社開発のシステムに使用するプリント配線板を自社内で調達するためだった。

事情は日本企業も同じで、自社内にプリント配線板の製造ラインを設けた(富士通、日立、NEC、沖、三菱電機など)。

日本での片面板の生産はトランジスタラジオなど民生用途向けに世界的にも早い時期(1955年頃)にはじまった。

その中心は銘板生産からスタートした中小企業だった。

1962年に「日本プリント回路工業会」が発足し、38社が集まったがすべて中小企業だった。

めっきスルーホール(PTH)を用いる両面板、多層板の生産は片面板にくらべかなり遅れた。

両面板、多層板の製造で不可欠なスルーホールめっき技術(絶縁板に明けたビア穴の壁面に導電膜を形成する技術)の確立に時間がかかったのである。

米シップレー社の無電解銅めっきの特許成立(1961年)で技術的な目途はたったが、その後も製造現場は安定したPTHの形成に苦労した。

プリント配線板の配線密度アップを急ぐ米防衛産業はいち早くPTHの採用を決めたが、当初、信頼性に不安があるため、形成したPTHにワイヤを通して補強する規定を追加したこともある(初期のMIL-STD-275規格)。

NECは米ヒューズエアクラフト社から防衛システムの技術を導入、日本アビオトロニクスを設立(1961年)し、多層板技術も導入した。

それが日本での多層板生産の先駆けとなった。

三菱レイヨンは航空機向けアクリル樹脂製品(風防ガラス、計器盤)の加工について米・カナダ企業と提携した際、先方で開発中のPTH技術も導入した(1963年)。

こうして日本のPTH配線板の生産は防衛機器向けからスタートした。

汎用コンピュータIBM 360の発売(1964年)前後からコンピュータメーカー向けのPTH両面板の生産が一気に広がった(1965年頃)。

それにははんだめっきスルーホール技術の開発が大きく貢献している(注3)。

この技術によりスルーホール配線板はコストダウンが進み、品質的にも安定化した。

それ以降、両面板から多層板へ、さらに多層板の層数アップの動きは速かった(注4)。

*********

注3

開発当初のめっきスルーホール(PTH)は金めっきだった。

しかし金は高コストであることの他、エッチング後に残る金のヒゲの除去やっかいだった(●図3)。

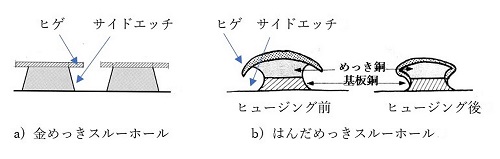

図3 エッチング工程でのサイドエッチとその除去(ヒュージング)

金めっきスルーホールの場合、エッチング工程でサイドエッチが原因で金のヒゲが発生する。

厚さ数ミクロンのヒゲは脱落しやすい。

脱落したヒゲは導体間のショートを引き起こす危険があるため、ブラシなどを使って丹念に除去する必要があった。

その後、はんだめっきスルーホールの技術が開発されて、ひげの問題は一挙に解決する。

はんだめっきをレジストにしてエッチングする場合もヒゲは発生する。

しかし、エッチング終了後、基板をはんだの溶融温度まで加熱すると、はんだのヒゲは融けて導体側面にひろがり、なくなるのである。

この工程をヒュージングと呼ぶ。

はんだめっきスルーホールの開発でスルーホール配線板の普及が一気に進んだのである。

数年後、はんだスルーホールのはんだも省くプロセス(銅スルーホール)が開発され、現在ではこれが主流となっている。

*********

注4

ICの集積化、回路の微細化が進んでも、ICを搭載し、ICから出る微細配線を広げていく(ファンアウトする)ためのプリント配線板は必須である。

しかし当初、IC, LSIにスポットライトが当たる一方、プリント配線板への注目は今一つであった。

そんな時代にも視野の広い人はいた。

「どんなに高性能な半導体チップでも、P板に実装されて初めて実力を発揮する。・・・『半導体 基板がなければ ただの石(※)』(読み人知らず)なんていわれる重要なデバイスなのにチップや液晶に比べると軽くあつかわれがち」「発明の20世紀」(アスペクト社2000年)との記述がある。

なお、「※印」の読み人は筆者である(「ぷりんとばんじゅく1」JPCA)。

近年、プリント配線板に対する認識が高まり、「中国の産業育成で、今後強化する電子部品は①半導体、②プリント基板とされている。

ものづくりが強みの日本の電子部品にも影響か?」(日経2021/2/2)という記事が見られるようになった。

*********

- 会社名

- Gichoビジネスコミュニケーションズ株式会社

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社