③『SELBOⅢ』の特徴及び優位性

1. 出入口コンベアユニット

フレーム一体式又は独立式のコンベアをラインナップし用途に合わせた選択が可能。

可変式QRバーコードリーダーを搭載し、生産ログ管理、自動段替えシステムの搭載が可能。

混流生産システムを有しており、異なる基板幅であっても順次段替えを行い生産することが可能(図2)。

図2

2. スプレーモジュールユニット

・ 2流体式ノズル又はエアロジェット式ノズルの搭載が可能(図3)。

2流体式ノズルはφ6〜φ12程度の範囲を容易に塗布可能(霧状塗布)。

エアロジェット式ノズルは細部の塗布が可能でφ3程度の塗布可能(液粒塗布)。

図3

・ フラックス液流量計

基板一枚ごとの塗布量監視が可能になり、異常時にはアラームで警告(最小計測量0.1cc)。

・リターンシャワー低減排気ユニット

2流体式ノズルでのフラックス飛散を抑制するためにノズル真下に吸い込みユニットを搭載し、基板上部へのフラックス付着、搬送系への汚れ防止に効果を発揮する(図4)。

図4

3. プリヒータモジュールユニット

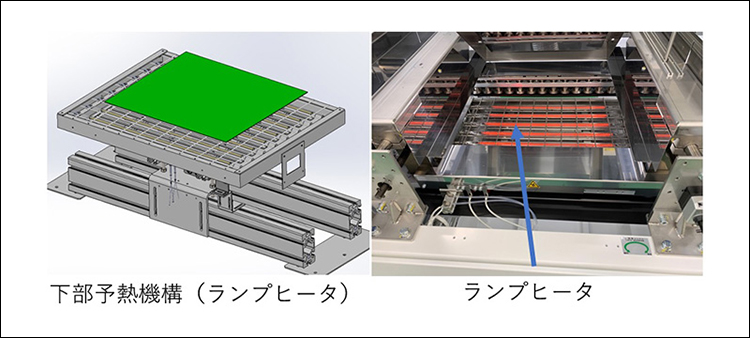

・ 下部予熱にランプヒータを搭載

急速加熱ランプヒータにより、予熱時間の短縮が可能となり、手前、中央、奥側の3分割制御によって不要部分のヒータを切ることで消費電力の削減が可能(図5)。

図5

・上部予熱ランプヒータ

スルーホールアップ効果を目的に上面から加熱を行うが、部品の熱ストレスを考慮した温度制御が可能。

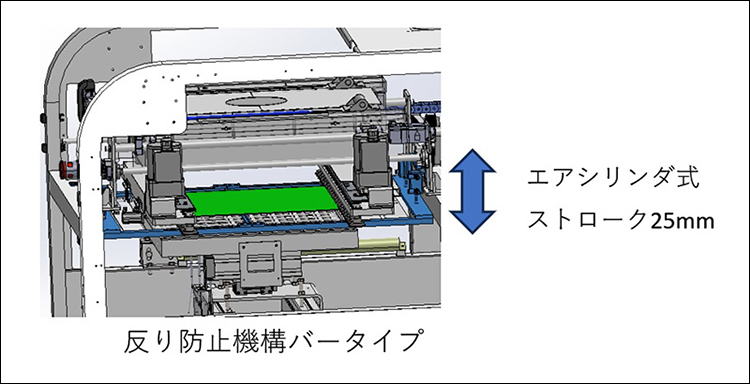

・基板反り防止機構

上下可動式反り防止バーによって加熱時の基板の反りを抑制(図6)。

図6

・リアルタイム基板温度測定&フィードバックシステム

安定した基板予熱を実現させるため、放射温度計にて基板下面を測定・フィードバックを行い、設定温度をキープするようにランプヒータの出力を制御する(※基板計測位置は当社指定位置となります)(図7)。

図7

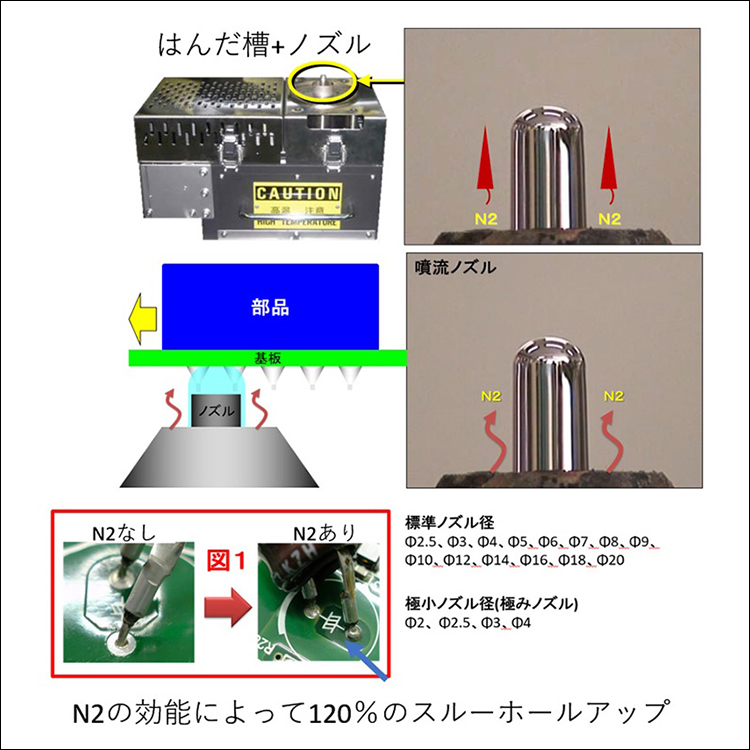

4. はんだ付けモジュールユニット

当社標準の16kg槽を搭載し、多彩な機能を選択可能(図8)。

図8

・ バリエーション豊富な標準ノズル

φ2.5、φ3、φ4、φ5、φ6、φ7、φ8、φ9、φ10、φ12、φ14、φ16、φ18、φ20。

極小ノズル(極みノズル)φ2、φ2.5、φ3、φ4。

別途特殊ノズルの製作も可能である。

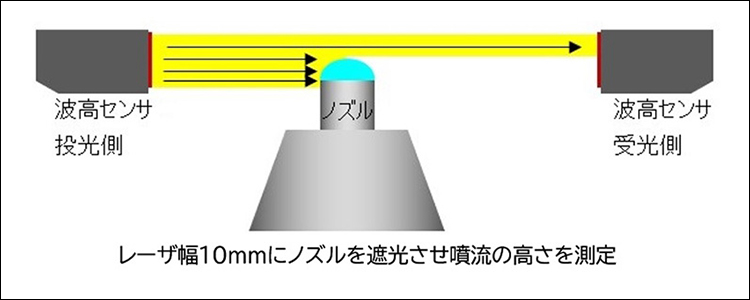

・ レーザ式噴流波高検知機能&波高フィードバック制御

ノズルから出ている噴流高さを測定。測定、判定することで不良の発生を未然に防ぐ効果がある。

また、フィードバック制御により、毎回変わらない噴流高さで生産することが可能になる(図9)。

図9

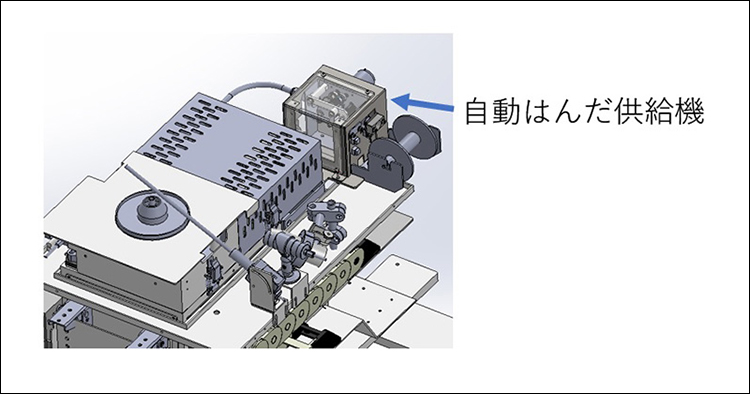

・自動はんだ供給機構(図10)

はんだ槽ユニットに糸はんだ(φ2-1kg巻)ボビンを取り付けることでタクトタイムロスとなる供給場所への移動をなくし、はんだ補充が可能。ボビンがなくなれば、警報にてお知らせする(他社は供給位置まで移動し、供給する仕様が多い)。

図10

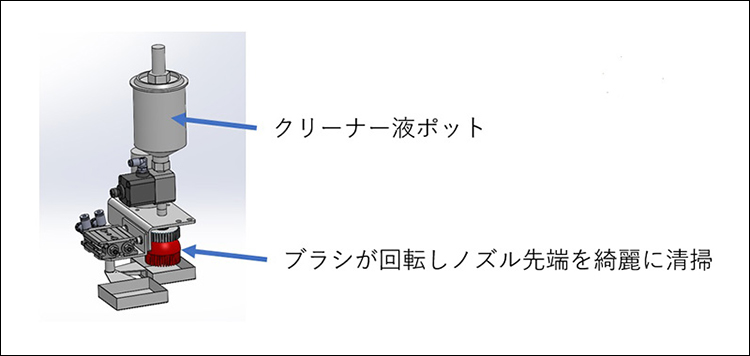

・ 自動ノズルクリーニング機構

生産中に装置を止めることなくシリコーンゴムブラシによりノズル先端の噴流の乱れを改善する(図11)。

クリーナー液は自動点滴式を採用し、最適な条件でクリーニングすることが可能。

液が減った場合はフロートセンサで検知し、警告する。

図11

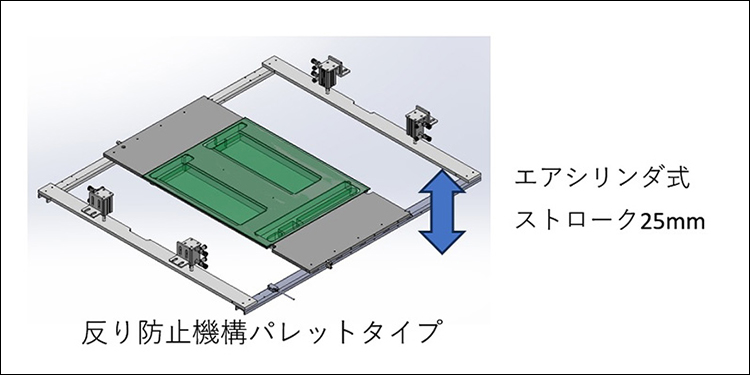

・反り防止パレット機構

マスクパレット式反り防止機構により、基板の反りを防止し、はんだ付け領域の制限を設けることが可能になる(図12)。パレットはワンタッチで脱着可能。

図12

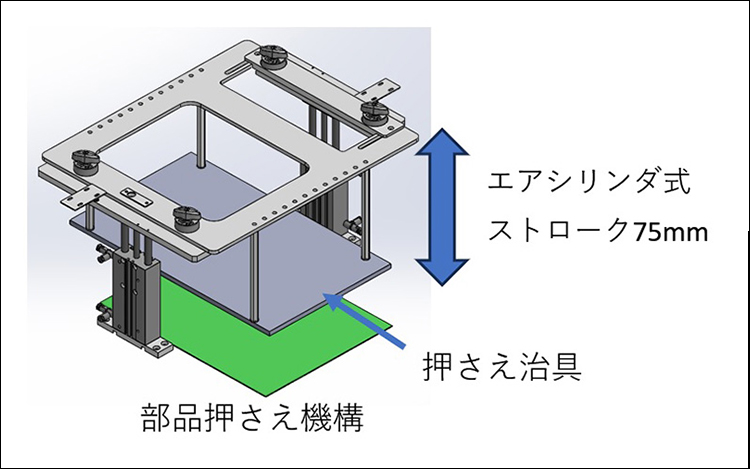

・部品押さえ機構

設置状態が不安定な部品を上から補正し、固定することが可能(機種ごとに専用の治具が必要になるがワンタッチで交換が可能)。

下反りを防ぐために反り防止パレット機構と合わせて使用するとより効果的(図13)。

図13

・ 基板温度監視機構(放射温度計にて測定)

はんだ付け直前に周囲の基板温度を測定し、設定基準内にあることを確認してはんだ付けを行う。

予熱不足の場合はアラームにてお知らせし、装置を停止することが可能(はんだ付け不良を未然に防止)。

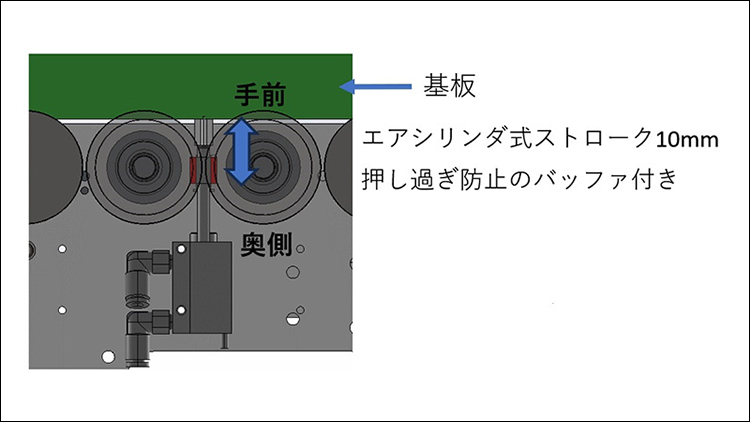

・基板寄せ機構

搬送時の基板クリアランスの補正として奥側から手前側へ基板を寄せ、位置ずれを防止する。ずれ量0.1mm以下にて高精度なはんだ付けが可能(図14)。

図14

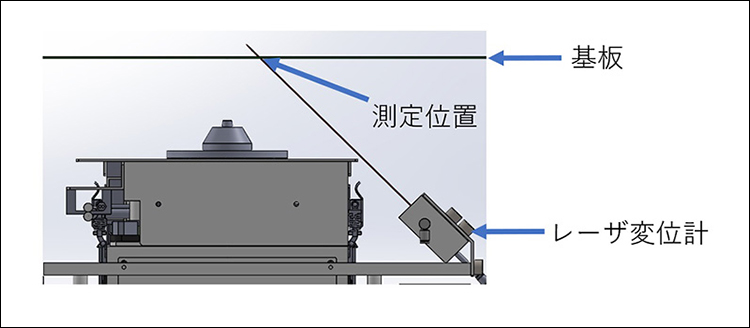

・ 基板反り補正機構

レーザ変位計により、はんだ付け部の基板高さを測定しはんだ付け高さを自動補正することが可能。リードへの接触やはんだ溢れを防止することができる(図15)。

図15

5. 高機能なアプリケーション

・生産ログ管理ソフト

どんな条件で生産が行われたか1枚ごとにログを取り不具合時の確認が行える。

例:ファイル名、日付、時間、各タクト、塗布量、予熱時間、予熱温度、はんだ温度、N2温度、波高などなど(要望に応じてカスタマイズ可能)。

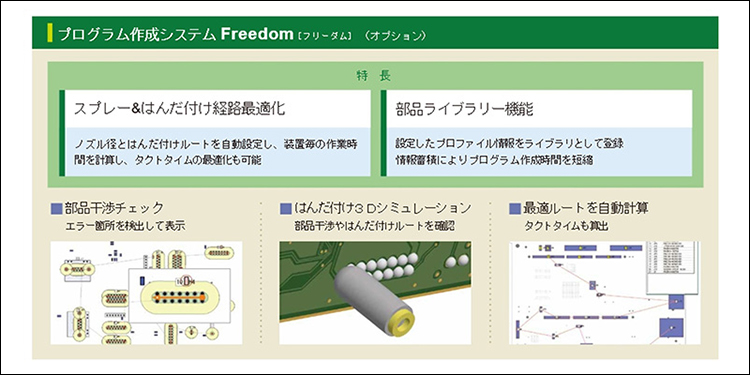

・はんだ付けプログラム作成アプリケーション

基板画像データからはんだ付けプログラムを簡単に作成でき、付属のPCから本装置へデータ転送が可能で、一連の作業が容易に行える。

CADデータを活用し部品ライブラリを登録することではんだ付けデータを自動で作成する。

3Dデータの自動作成により、ノズルと部品の干渉確認やはんだ付け経路の最適化を行う。

装置の停止ロスをミニマイズ化するためにモジュール間の自動タクト均等機能も有している。

さらに、ODB++データ活用により、スルーホール内部ベタパターン(グランドなど)を自動検出し、はんだ付け速度を自動調整する機能も付加している(図16)。

図16

・生産中にメンテナンスを行うノンストップシステム

ディップ槽モジュールが複数構成に有効なシステムとして、例えばディップ槽1のメンテフラグを出すことによって自動でディップ槽1をパスし、他のディップ槽へ振り分けて生産を継続する。

その間にディップ槽1のメンテナンスを実施し、メンテナンス完了信号により通常のプログラムへ復帰する。

④おわりに

今回ご紹介させていただいた『SELBOⅢ』は多彩な機能とユーザー様独自のカスタマイズ対応可能な拡張性を保有した装置となっている。

前後装置やAOI装置(はんだ付け不良自動修正)の連携も視野に入れてシステムを開発中である。

今後もお客様のニーズや課題解決に取り組み、ご期待に応えられるように新たな機能追加や改良を進めていく。

当社展示場(埼玉県川越市)にて見学、実験を実施しており、はんだ付けに関するご質問や個別相談などについて対応させていただいているので、ぜひ、ご来社いただきたい。

また2024年1月のインターネプコンジャパンにおいても当社ブースにて展示を予定している。ぜひご来場いただき、ご覧ください。

- 会社名

- (株)弘輝テック

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社