①はじめに:業界動向

近年、半導体製造装置や電子計測装置の長期運用が常態化し、かつて10年程度で更新されていた装置寿命が20年以上におよぶケースも増加している。装置性能の高度化と開発コストの増大、さらに環境対応要求の高まりがその背景にある。

一方で、装置の長寿命化はEOL(End of Life:最終寿命)部品の増加や調達難、価格高騰を招き、企業経営に深刻な影響を与えている。近年は国際情勢の変化によりサプライチェーンが不安定化し、米中摩擦や輸出管理強化などが供給リスクをさらに高めている。

その結果、装置に使用される回路基板の全交換には、数百万円規模のコストや数か月の納期を要することが珍しくなく、装置停止は生産計画の遅延だけでなく、企業収益や顧客信頼にも直結する経営リスクとなっている。

かつて回路基板修理は“応急処置的対応”と見なされることが多かったが、現在では「延命技術」あるいは「リマニュファクチャリング技術」として、設備資産を再生し、ライフサイクルコスト(LCC)を最適化する戦略的手段へと進化している。

本稿では、回路基板修理技術の最新動向と当社の取り組み、そして製造業におけるサステナブル経営への貢献について解説する。

②現場が直面する課題

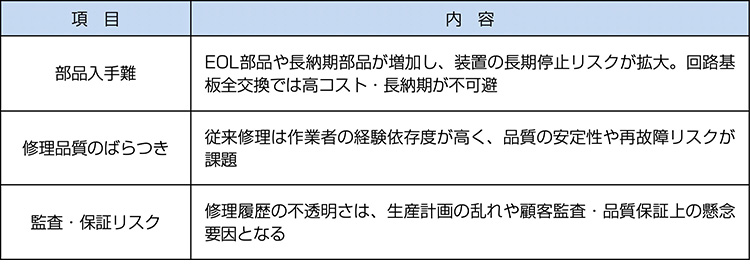

現場が直面する課題としては、表1のような項目が挙げられる。

特に、部品入手難に加え、修理を行った場合の品質ばらつきや修理履歴の確保などが、製造現場で重要な課題となっている。

表1 現場が直面する課題

③修理技術の進化と価値

近年の回路基板修理は、従来のアナログ的な技能領域から、デジタル計測や自動解析技術を融合した高度化段階に入っている。非破壊検査やAI診断技術の進展により、作業者の経験依存を減らし、標準化と再現性を高める方向に進化している。

具体的には、以下の技術が活用されている。

〇Huntron Trackerによる非通電状態でのアナログシグネチャ解析

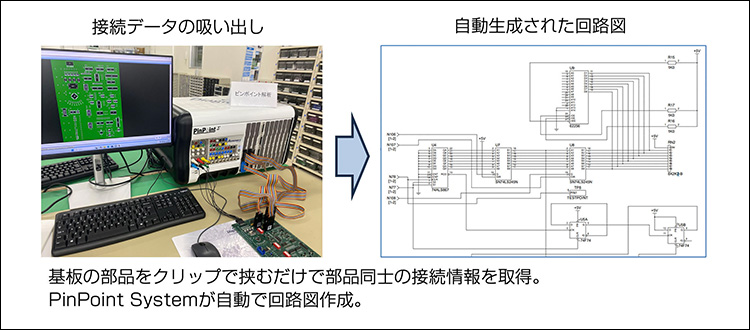

〇PinPoint Systemを用いたインサーキットテストによる故障解析(図1)

〇AI画像解析によるパターン異常自動検出と熱分布解析

〇X線CTによるBGA(Ball Grid Array:ボール・グリッド・アレイ)/CSP(Chip Scale Package:チップ・スケール・パッケージ)実装部の内部欠陥評価

〇サーマルカメラを用いたホットスポット解析と温度変動マッピング

図1 PinPoint Systemを使用した故障解析(回路図作成例)

これらの手法を組み合わせることで、診断工程の効率化と再現性の両立を実現している。また、リワーク設備も進化しており、BGAリボール工程における自動温調制御や局所加熱制御によって、微細パッケージにおいても高い修理成功率を維持している。

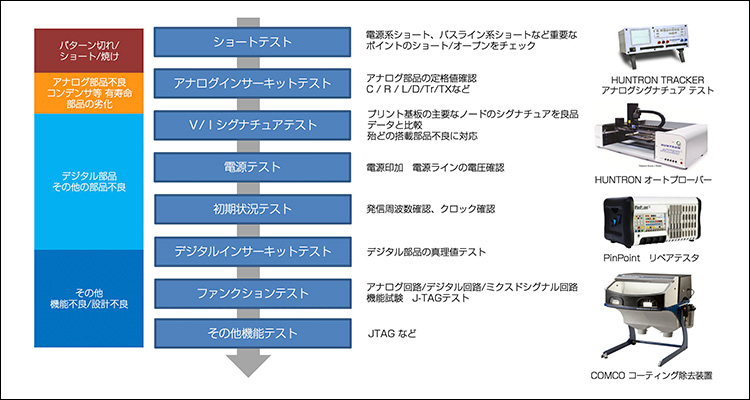

図2は、当社が100%修理完動を目指して構築した修理テストフローと最新鋭機材類を体系的に示したものである。この図2に示すフローと設備の活用により、特に修理難易度の高い回路基板でも、短時間での回路図作成から不具合箇所特定までをスピーディに行い、高い修理成功率を実現している。

図2 100%修理完動を目指すための修理テストフローと最新鋭機材

また当社では、皆さまの工場で不要となった設備から取り出した部品を中心に、約40万点のメカトロ部品を保有している(写真1)。同一ユニットであればそのまま販売・交換対応が可能であり、入手困難な部品については移植修理と健全性評価を経て再利用を行うことで、100%修理完動を目指している。

写真1 約40万点のメカトロ部品倉庫

このように当社は、ものづくり工場の「ホームドクター&コンビニ」として、診断から部品供給・修理・再生までをワンストップで対応できる体制を整えている。

さらに、国際標準IPC-7711/7721(2024年改訂版)1)では、マイクロBGAやフレキシブルプリント配線板(FPC)など新しいパッケージ対応手順が追加されており、これに準拠することでグローバル品質体系との整合性を確保している。回路基板修理はもはや単なる“修復”ではなく、“再生”の段階に入っているといえる。実績としては、回路基板全交換と比べ、コストを約1/5、納期を約1/3に短縮できるケースが多く、信頼性・稼働率・環境価値を同時に高める戦略的手法として定着しつつある。

- 会社名

- (株)ハイテック・システムズ 東北技術センター メカトロパーツ部

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社