1. IPC/Global Electronics Associationとは?

電子機器と部品の「組立要件と製造要件の標準化」を目的とする事業者団体である。

IPCは2025年6月23日に組織名称をグローバル ・ エレクトロニクス ・ アソシエーション(Global Electronics Association)へ名称変更。参加企業は全世界で約4,000社。業界の85%以上が規格を採用。標準規格を作成するのは、IPCの職員ではなく各業界の参加企業である。IPCはそのプロセスのみを管理し、統一規格を業界標準として促進する活動を行っている。

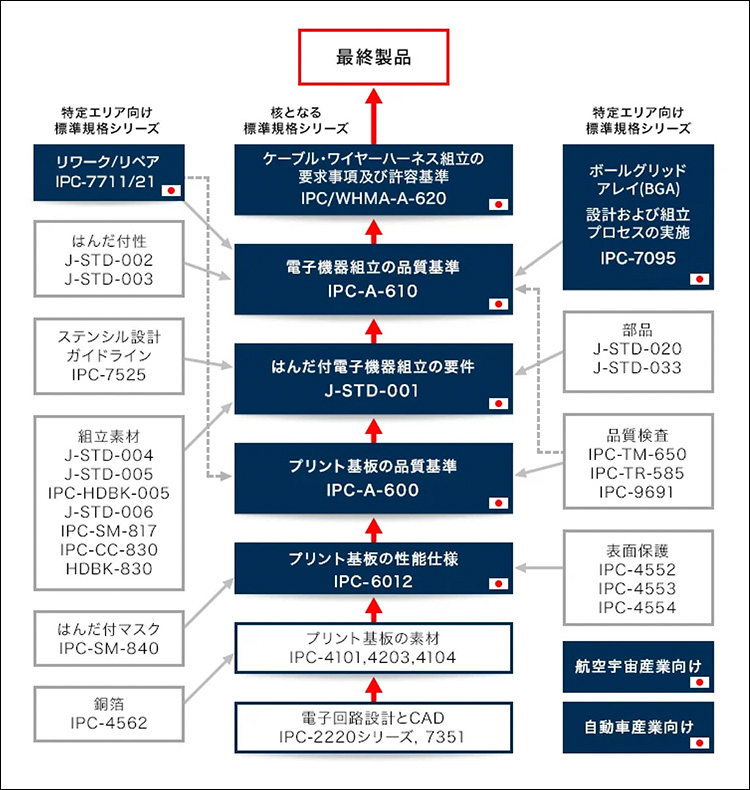

IPCの標準規格は、プリント基板の設計や基材から始まり、プリント基板の性能と品質基準、はんだ付け工程規格、電子組立品やワイヤーハーネスの品質基準などを核とする(図1)。部品や材料、ソルダマスク、はんだ付け性評価、BGAやBTC(下面電極部品)、コンフォーマルコーティング(防湿剤)なども含む。

図1 IPC規格で核となるもの

また、IPC-7711/21は組立後のリワーク ・ リペア手順として世界中で採用され、品質試験のメソッドを掲載したTM-650がある。製品軸での標準化だけでなく、宇宙航空、自動車 ・ 車載などの産業別の追加要件も世界中で広く採用されている1)。

2. IPC採用までと追加規格委員会の立ち上げ

特に保守的な日系車載電装品メーカーの電子回路基板は、自社ないし国内規格で運営されていることが多く、IPC規格を採用している海外メーカーと差異があり、部品調達の妨げであった。IPCを導入すれば解決できるが、「従来と同等の品質を確保できるか?」の検証が必須であり、当社では約10年間を要した。

当社がIPC導入の意思決定をしたほぼ同時期、2021年にトヨタ自動車(株)がトヨタ技術標準(TS)にIPC-A-610「電子組立品の許容基準」とIPC-J-STD-001「はんだ付けされる電気および電子組立品に関する要求事項」を正式採用し、車載電装品へのIPC規格対応が進んだが問題もあった。IPC規格は一定期間で見直されるが、そのIPC委員会に日系企業が参画していなかった。

詳細は後述するが、新規の日本委員会タスクグループ「7-31BV-JPはんだ付けされる電子組立品の要求事項および電子組立品の許容基準〜車載用途向け追加基準 日本地区(7-31BV-JP J-STD-001 and IPC-A-610 Auto Addendum Task Group – Japan Region )」が2022年に立ち上がり、以後積極的に活動している。

3. 当社のIPC採用までの経緯と残された課題

2000年頃をピークに日本のプリント配線板業界は中国にそのトップの座を奪われた。コストは抜かれたが、車載電装品向けなどの高品質領域はまだ勝負ができた。ただし、2011年の東日本大震災後の1ドル80円前後の超円高、世界のプリント配線板の約7割がMade in Chinaとなり、品質もかなり向上してほぼ中国一強となった。

この頃自動車業界では「地産地消」が謳われ、その国で生産する電子回路基板は、現地調達することが常識化された。日系企業はプリント配線板の品質やコストに精通していたため、海外で調達先を選定する際、非常に要求が厳しく日系と取引しても利益が出しにくいと判断され、7〜8割は門前払いされることが多かった。商談に応じた残り2〜3割の企業は多くの場合、オーナーが日系企業の生産技術や品質基準を学ぼうとする狙いがあった。

そのため、量産が立ち上がってノウハウを習得すると値上げされてコストが合わず、新規サプライヤーを再度探すケースが多々見られた。やはり足かせとなったのが日本独自の品質要求や基準であり、これはプリント配線板に限らず、はんだ付け材料関連やEMSも同様であった。

事前調査で有望な調達先を訪問し、QC工程表や顧客対応を確認した結果、ほぼすべての海外メーカーがIPC規格を採用していることが分かった。日系企業の要求に対応すると、工程管理や試験方法が大幅追加となり、追加管理費が発生し、当初のコスト期待値に届かなかった。調達候補先との協議をし、日系の基準とIPC規格の差異を洗い出し、工程確認で対応できるもの、クリティカルな問題にならない判断から緩和できるもの、信頼性試験や実製品で確認すべき項目に分類した。

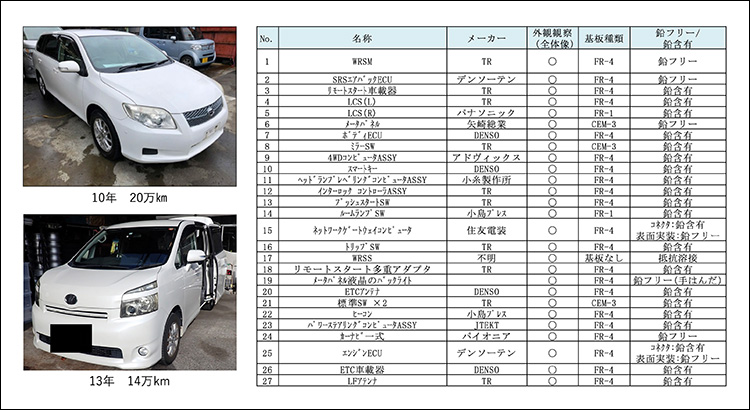

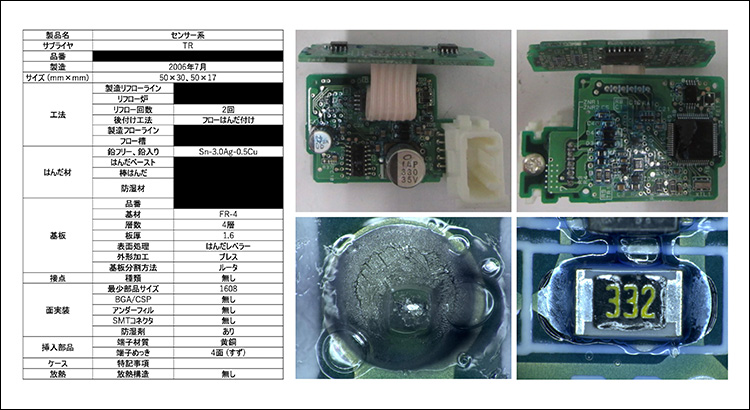

実製品を確認するために、中古車数台を解体、電子回路基板を回収し、白化、CAF、膨れ、マイグレーション、ウィスカ、はんだクラックの確認を実施した(図2、3)。特にはんだ組織は市場回収した電子回路基板と、各種電子部品をはんだ付けした熱衝撃試験評価用基板をEBSD(電子線後方散回折法)で比較観察し、IPC規格も十分に信頼性を確保できることも確認した2、3)。

図2 回収した車両とAssyリスト

図3 実車回収した東海理化製の電子回路基板

当然、当社の顧客である海外カーメーカーからもIPC規格対応が求められる。日系とIPC規格に差異が多くみられ、その都度顧客に「問題ない」と説明する工数が膨大であった。顧客側の負担も高く、IPCを採用しなければビジネスチャンスを失いかねない状況であった。

残された課題は、IPC規格に取り組んでいる日本人がほぼいなく、欧米や中国、東南アジア、インドの委員会で規格の追加、改訂、廃止が決定されていた。実質的な国際規格であるIPC規格に日系企業で評価した内容を反映することが急務であった。

- 会社名

- (株)東海理化 生技開発部 接合生技室

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社