1. 長寿命設計と開発期間の短縮

近年、エレクトロニクス電装機器の開発は、高性能化・高機能化などの多様化はもちろん、小型化・携帯化への移行も開発が急がれている。また、環境問題への配慮から鉛をはじめとした環境汚染物質の削減をはじめ、4Rの促進や製造物責任法(製造物の欠陥により人の生命・身体又は財産に係る被害が生じた場合における製造業者等の損害賠償の責任)の制定により、エレクトロニクス電装機器の開発には、長寿命設計の必要性が増している。

電子部品実装においては、はんだ合金や部品材質などの材料の多様化、回路・部品構造の複雑化、高密度・微細化、使用環境の多様化などから、はんだ接合部の信頼性確保はますます重要となってきている。すなわち機械的・電気的に信頼性を確保し、試験・評価によりいかに『証明』できるか、が重要である。

また車載業界では、自動車が排出する温室効果ガスは全体の約20%を占めており、その対策が急がれていると共に、グリーンエネルギー車の導入及び普及の推進と、電動化に伴う電装部品の増加が加速する一方、燃費改善に伴う車両の小型化・キャビンスペーシの拡充などで電装部品の搭載スペース確保が、これまでよりも一層困難となっている。

しかし、開発期間を確保し試作?量産まで適切に行うことと同時に、開発期間を短縮し試作回数の低減を図ることが、経営上の重要な課題となっており、そのための解析・評価技術の開発が急がれている。

※)社団法人 電子情報技術産業協会資料に基づき作成

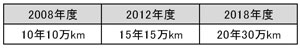

表1 車載機器の保証期間

はんだ接合部の信頼性試験評価において、一般に温度サイクル試験法が採用される。車載部品などの長期信頼性を求められる電装品においては、最長で約6ヶ月の評価期間を要するため、先に述べた開発期間の短縮を行うことが困難となってきている。さらに近年(平成12年度以降)では、10年を超えて自動車が使用されるようになってきており、車載機器の保証期間も10年10万kmでは対応できなくなってきている。社団法人 電子情報技術産業協会(JEITA)が発行した『実装技術ロードマップ2009』が示す車載機器の保証期間では、2012年度以降は15年15万km以上の信頼性を確保する必要があり、さらなる信頼性設計と開発期間及びその短縮が急務となってきている。表1に、(社)電子情報技術産業協会資料に基づき作成した車載機器の保証期間を示す。

車載機器に限らず、製品が複雑化し設計難易度が高く、試作?評価のトライ&エラーを繰り返す可能性が高い状況にもかかわらず、試作?評価に長期間を要する必要性があることは問題である。これまでの評価手法から脱却し、短期間で評価が可能となる手法やはんだ接合部の寿命予測シミュレーションなどの構築が急がれている。そこで今回、はんだ接合部の信頼性評価において、これまで一般的に採用されてきた評価手法の一つである断面観察によるクラック率評価について、その問題点を述べる。

2. はんだ接合部のクラック

はんだ接合部には、その製品の使用環境における温度変化と、使用状態における製品自身の発熱による温度変化が加わり、プリント基板と電子部品との熱膨張係数差による塑性歪みとクリープ歪みが繰り返しはんだ接合部に加わることで、最終的には疲労破壊に至る。一般には、上記の応力によって滑り面や粒界に転位が堆積し、堆積転位の増加によりマイクロクラックが発生、そのマイクロクラックが増加と共に繋がり、滑り面や粒界に沿って成長しながら伝播することで、先の応力を開放する形で破断に至る。

このことは一般によく知られており、はんだ接合部の信頼性評価(特に静的な負荷に関する評価)として、一般に温度サイクル試験法が実施されている。温度サイクル試験によって破断に至ったはんだ接合部の有鉛共晶はんだ(63Sn37Pb)断面画像を図1に、鉛フリーはんだ(Sn3.0Ag0.5Cu)断面画像を図2にそれぞれ示す。

図1 破断に至った有鉛共晶はんだ接合部断面

図2 破断に至った鉛フリーはんだ接合部断面

膨張収縮差による応力が繰り返し加わることで、有鉛共晶はんだ接合部も鉛フリーはんだ接合部も、破断に至るクラックを発生させた結果であるわけだが、どちらのクラックも、略同様の方向にクラックが成長?破断に至っている。

これまで有鉛共晶はんだ接合部の評価では、クラック率(継ぎ手全長に対する発生したクラック長の割合)で評価を行うことが一般的であり、手法として採用されることも多かった。では鉛フリーはんだ接合部ではどうか?というと、図2のような評価結果が得られることで、鉛フリーはんだ接合部にもクラック率による評価を採用する企業が多いのが現状である。

鉛フリーはんだ接合部をクラック率で評価することができないとまではいわないが、非常に困難であることは強く提案したい。鉛フリーはんだが導入され、かなりの時間が経過したが、クラック率による評価を推進した結果、開発が困難になり当社への相談が未だ後を絶たないのも現状として存在している。

- 会社名

- STCソルダリングテクノロジセンター、一般社団法人 実装技術信頼性審査協会

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社