1. 自動車のエレクトロニクス化のさらなる進展

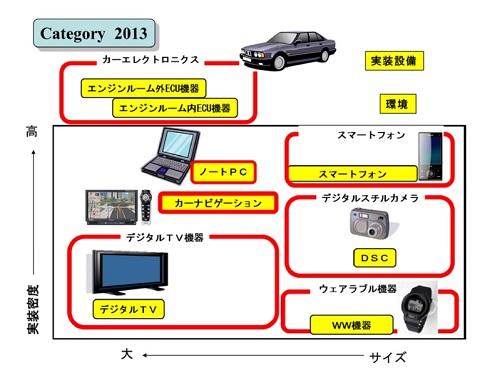

図1は、2017年12月号に拙稿を掲載した際のロードマップ資料である。

図1 2013年の実装領域定義

(出典:「JEITA 実装技術ロードマップ」2013年度版)

2017年時点では、ハイブリッド車などの電動車の市場拡大と自動ブレーキなどの運転補助の普及が市場の流れとして確立されつつあった。

しかし、その後の急速なEV化の進展によって、車のエレクトロニクス化が飛躍的に拡大した。

X線検査という視点からは、IGBTとLEDのはんだ検査が特に着目される分野として大きな市場となりつつある。

本稿では伸張著しいこの2分野について、現状のトレンドと技術課題について著述させていただきたい。

2. 車載向けX線検査需要のトレンド

○ 車載向けパワーデバイスのボイド検査

前述したように、車載向けのパワーデバイスとして、IGBTとパワーLEDのX線検査需要が急速に高まっている。

これは、IGBTにおいては、構造の複雑化やヒートシンクの厚みの増加などに起因しており、LEDについては、採用される数量の増加に伴い、さらなる品質向上が求められていることが要因であるとみられる。

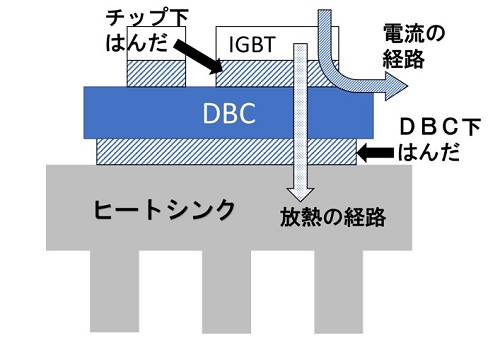

図2に典型的なIGBTデバイスの構造を示す。

図2 IGBTモジュールの構造

IGBTは縦構造の素子のため、大電流を流すための電極と放熱のための絶縁部材としてのDBCが検査を困難にしている。

一般的にはDBCは絶縁のためのセラミック基板の両面に銅パターンが形成されている。

上面の銅パターンは電極として、下面の銅パターンはセラミック基板をヒートシンクに接合するためのメタライズとしての役割がある。

従来は、チップをDBCに実装後にX線検査を行う場合もあったが、近年ではDBCをヒートシンクに実装した後にチップ上面と合わせてX線で検査を行うケースが増加している。

この一括検査には多くの課題があり、それを以下にリストアップした。

① 2層はんだの分離検査

CT撮影による検査時間の増加

CTなどの長時間撮影によるダメージ

② DBCの導体厚み増加

金属圧増加による積算時間の増加

③ ピンフィン構造

画像処理方法の改善

LEDではIGBTとは違う課題がある。

① チップサイズに合わせた高倍率検査

ヒートシンクによる線量低下と相反する高倍率検査

② 欧州で要求の高まるはんだ厚管理

インラインでのチップ下はんだ厚検査

3. 車載向けX線検査装置の技術トレンド

○IGBTでのCT検査の技術的なポイント

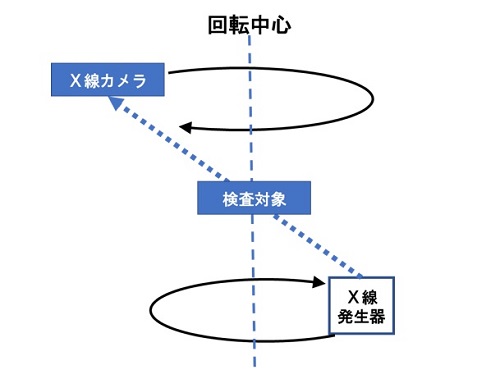

IGBTの検査ではCTでの検査が必須となるが、インラインでのCT撮像で用いられる手法は、ラミノグラフ技術と呼ばれる。

コーンビームCTといわれる人間のCTとは違い、X線とカメラを平面内で移動させて撮像を行うことで、メカ構造の単純化とCT再構成の高速化を両立できる優れた技術である。

一方、360度から画像を撮影するコーンビームCTに比べて、ある特定の角度からの画像しか取得できないために、水平断面の再構成に特化した手法であるといえる(図3)。

図3 ラミノグラフ技術の概要

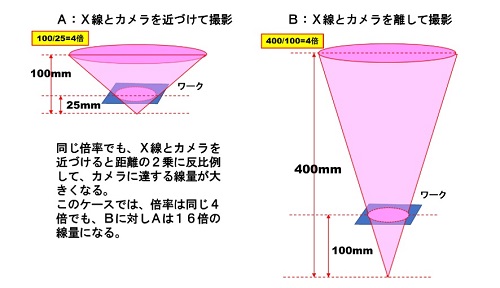

IGBTの検査でラミノグラフ技術が用いられる理由としてはコーンビームCTに比べて、X線とカメラの距離を短縮可能で、透過率の悪いワークでも短時間での撮影が可能であることももう一つの要因である(図4)。

図4 同一倍率でX線とカメラの距離による違い。

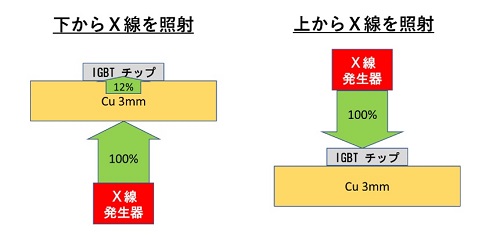

また、IGBTの検査ではX線の照射方向が重要なポイントである。

図5にIGBTにX線を下から照射したときと、上から照射したときの被ばく量の違いを示す。

図5 X線の照射方向による被ばく量の違い

X線をIGBTに下から照射すると、X線はヒートシンクに吸収されて、非常に減衰したX線がトランジスタに達する。

一方、上からX線を照射すると、減衰前の非常に多量のX線がトランジスタに達し、トランジスタの信頼性の低下を招く。

多量のX線を照射したトランジスタではジャンクション電圧等の変動が起こることが知られていて、これが製品の長期信頼性を大きく損なう。

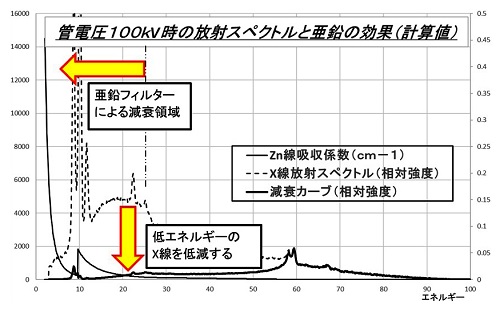

X線の被ばく線量を低下させるには、亜鉛などのフィルタが有効であると言われているが、IGBTの場合ヒートシンクを透過するだけの十分な線量が必要なため、強力な亜鉛フィルタは入れることができない。

加えて、亜鉛がフィルタ効果を発揮するのは30keV以下のエネルギーのX線に対してなので、一部のX線検査装置のように管電圧が200kVを越えるようなケースでは、亜鉛フィルタの効果は著しく低下してしまう(図6)。

図6 亜鉛フィルタの減衰効果

X線の被ばく線量を低下させるには装置の構造も大きくかかわってくる。

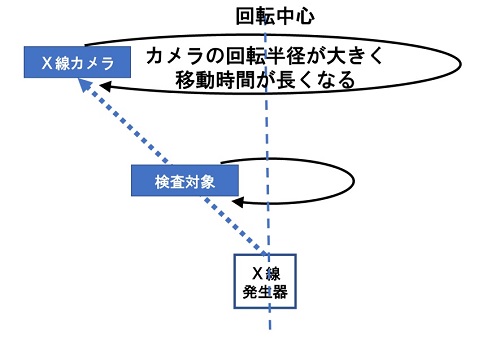

図3(ラミノグラフ技術の概要)に示したように、ラミノグラフ技術はワークに対して、X線とカメラを円周状に移動させながら撮像を行う。

一部の装置ではX線が固定され、ワークとカメラが円周状の動きを行うことで相対的に図3と同じような撮像を実現しているものがある(図7)。

図7 高速撮像に向かない製品構造

図3と図7の違いはカメラの移動距離にある。

祖同一の倍率であったとしても、図3が小さい移動距離で済むのに対して、図7はカメラの移動距離が大きくなり、高速撮影には向かない。

これらをまとめると、IGBTのX線検査において、重要な技術ポイントは以下のようになる。

① X線が下から照射し、直接デバイスに当たらない

② X線とカメラの距離が近い

③ ワークが固定されて、X線とカメラが移動する

参考に、これらの条件を実現した製品として、当社の『ILX-2000』を紹介したい。図8に外観写真を、表1に概要仕様を示す。

図8 『ILX-2000』の外観

表1 『ILX-2000』の概要仕様

『ILX-2000』にてIGBTを撮影した参考画像が図9である。

.jpg)

図9 IGBTの撮影画像例

IGBTの検査ではチップ下のボイドは厳しく検査し、DBC下のボイドは規格がさほど厳しくないのが一般的である。

しかし、チップ下のはんだは厚みが薄く、DBC下のはんだは厚い事から、DBC下のはんだには大きなボイドが発生しやすい。

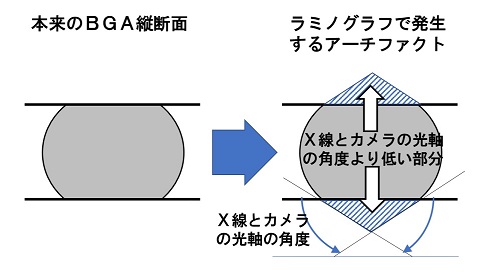

ラミノグラフ技術でのCT再構成画像では、アーチファクトと呼ばれる疑似画像がボイドやはんだボールの上下に発生する。

DBC下のはんだで大きなボイドが発生すると、ボイドのアーチファクトがチップ下の画像に影響を及ぼしてしまう。

IGBTの検査では重要なチップ下のはんだ画像にDBC下のボイドのアーチファクトが発生しないような画像処理が重要である。

ラミノグラフ技術では撮影画像の枚数を増やすことでアーチファクトの発生をある程度抑制できるが、撮影画像の枚数を増加させることは検査時間の増加につながり、デバイスの被ばく線量の増加を意味する。

『ILX-2000』では、独自の画像処理によって、少ない撮影枚数でもアーチファクトの発生を大幅に抑制し、撮影時間の短縮、すなわち被ばく線量の低減を実現している。

図10の画像はそうして撮影したもので、アーチファクトが大幅に抑制されている。

図10 ラミノグラフ技術におけるアーチファクト

4. 車載用LEDのはんだ検査技術

1.車載用LEDにおけるボイド検査

車載用LEDでは、ヘッドライトやテールランプはもとより、表示用のLEDに至るまで高いはんだ付け品質が求められる。

LEDは低消費電力のため、発熱は少ないと思われる方も多いが、現在のLEDのエネルギー変換効率は20%を超える程度であり、多くの電力は熱となってしまう。

そのため車載用LEDでは実装後のはんだボイド検査が重要である。

LEDのはんだボイド検査がIGBTと大きく異なるのは検査対象のサイズである。

IGBTが小さくても数mm角のチップであるのに対して、大きくても1mm程度の検査対象のため、IGBTに比べて幾何学倍率が10倍以上を必要とするため、カメラをワークから話すか、X線をワークに知被けるかしなければならない。

しかも、LEDは発熱が大きいため、放熱のヒートシンク上に実装されることが多く、検査のためにはX線の線量が必要となる。

カメラとワークの距離を離すと装置が非常に大きくなり、ヒートシンクによる線量低下と相まって、十分な画質を得ることが不可能である。

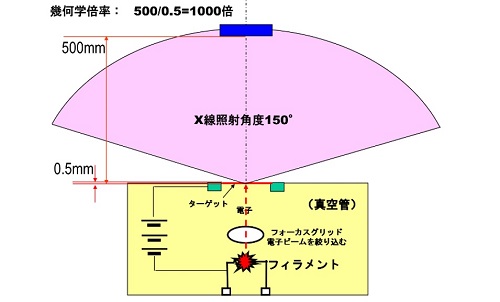

このため、X線の実質的な線量確保のためには、X線の発生ポイントをよりワークに近づけられる透過ターゲットを採用したX線発生器であることが重要となる(図11)。

図11 透過ターゲット方式のX線発生器

2.車載向けのLEDはんだ厚検査

近年、欧州では車載向けのLEDはんだ厚検査の要求が高まってきている。

しかしながら、従来はインラインではんだ厚測定のできる検査機がなかったことから、要求はあるものの、掛け声倒れに終わっていた。

当社では以前よりBGAのはんだボール体積検査を実現しており、この技術をLEDのはんだ厚検査に応用した。

近年はインライン検査機でCT可能な製品が販売されるようになったため、このような製品でLEDのはんだ厚検査ができると思われるユーザーも多いであろう。

しかしながら、やってみればわかるが、LEDのはんだ厚検査を行うことはCTの原理上困難である。

そこで、当社ではBGAのはんだボールの体積検査で開発した技術を応用し、2Dでありながら、LEDのはんだ厚検査を実現した。

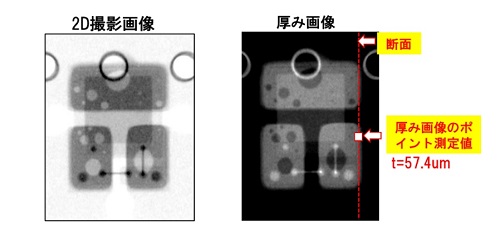

LEDの2D画像からはんだ厚み画像を生成したものが図12である。

図12 LEDの2D画像とはんだ厚み画像

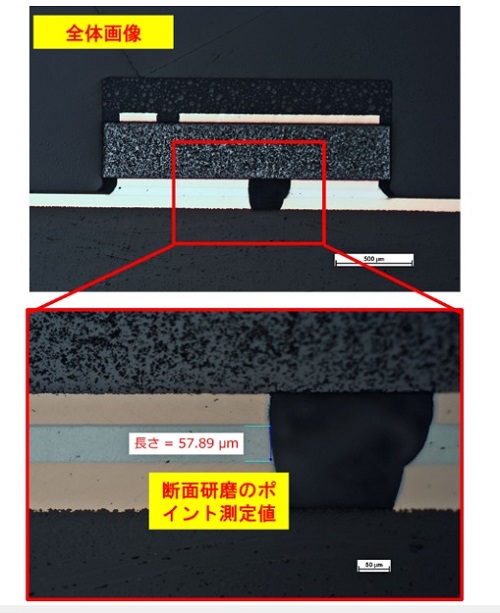

その部分を断面研磨したものが、写真1になる。

写真1 断面研磨写真

書籍に印刷された場合は分かりにくいかもしれないが、はんだの厚み画像の濃淡と断面研磨の厚みが正確に一致していることが見て取れる。

このようなLEDの検査に必要な技術を実現した製品として、当社の『LFX-2000』を紹介したい。

図13に『LFX-2000』の外観写真を、表2に『LFX-2000』の概要仕様を示す。

図13 『LFX-2000』外観

表2 『LFX-2000』 概要仕様

『LFX-2000』は、密閉管でありながら透過ターゲット方式の新世代X線発生器を採用することで、高倍率で透過しにくい製品でも自動検査を実現した。

さらに、はんだの厚み検査など当社ならではの機能も実現できる。

5. X線検査の今後

冒頭で述べたように、自動車関連ではX線検査のニーズはますます高まっている。

特に、2030年に前倒しともいわれる内燃機関車の販売規制を見据えて、各社のBEV開発投資は拡大を続けている。

さらには自動運転を頂点として、今までにないほどエレクトロニクス化が進展をしており、基板実装においても高信頼性を求められ、品質保証としてのX線検査はますます重要となっている。

本稿で紹介したIGBTやLEDでは、X線による全数検査は、実装基板のAOIと同様にあたりまえの装置になる日が近いといえる。

今回は急速に市場規模を拡大しているIGBTとLEDの検査について紹介をしたが、基板実装の分野でも、同様にX線のニーズが高まっている。

基板実装では、すでにBGAのはんだ付け検査やパワーICのボイド検査などでは全数検査が実現されているが、現在急速にニーズが高まっているのがスルーホールのはんだ充填率検査である。

自動車の基板では、振動に対する信頼性の確保という観点からコネクタのはんだ付けは、SMTではなくスルーホールであることが必須となっているが、その検査点数の多さゆえに、高価格なCT検査装置の導入にためらうユーザーも多い、コネクタのスルーホール検査では、周囲の部品の影響を避け、基板の厚み方向のはんだ充填状態を検査するために、CTによる検査が必須と思われている。

しかし、ラミノグラフ技術によるCT撮像ではスルーホール内のはんだ形状を正確に再現することは困難である。

そこで、当社ではCTによらず、同程度の検査精度を目標として、より高速で簡便でありながら、周囲の影響を受けにくい新方式の開発に取り組んでいる。

本稿で紹介したように、X線の照射は少なからず基板上の半導体などに悪影響があるため、やみくもにCTの検査を行い、長時間の暴露をすることは望ましくない。

より簡便な方式で高速に検査することで、X線の被ばく量を低減し、生産効率を向上させることで、X線装置導入の敷居が下がるものと確信している。

X線CTの普及によって、ユーザーの間ではCT万能論があるように見受けられるが、実際には検査の対象によってはCTでは検査できないものや、CTでなくとも同等の検査ができるケースが多々ある。

X線装置がAOIのように一般化するかは、CTは万能ではなく、対象によって、最適な検査方法があることを理解してもらうことであり、それを当社製品をとおして訴求していきたい。

- 会社名

- (株)アイビット

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社