1. 挿入部品の工法選択

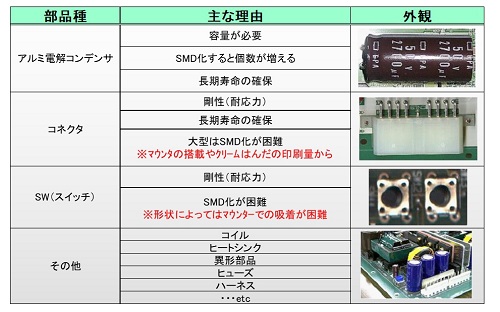

1.ディスクリート部品が採用されやすい部品種とその理由

今回から挿入部品をはんだ付けする、その他の工法の代表であるこてはんだに関する基本的な説明を行っていく。

まずは挿入部品をはんだ付けにとって、どのような工法選択があって、何がメリット・デメリットであるかを明確にし、いったいどのような挿入部品が、どのような特徴をもっているかについて解説を行う。

まずは挿入部品として採用されやすい部品について、そしてなぜ採用されやすいのか?

技術的な背景と量産を加味した理由について説明していく。

図1 挿入部品の工法選択

(1)アルミ電解コンデンサ

電気的な容量が必要であるため、回路では大きな電流が流れやすい部品になる。

なので通電時に発熱する部位でもある。

発熱が大きい部位では、外部応力等により壊れやすくなる傾向がある。

通電時の発熱が大きいことで、その接合部の界面に存在する合金層は、その他の部位に比べてより大きく成長していく。

合金層の成長は拡散により進むからである。

合金層が厚く形成すると、合金層そのものは はんだよりも硬く脆い性質があるので、外部応力などの影響で壊れやすく(クラックが入りやすく)なるということである。

その他にも、SMD化(表面実装部品化)を行うと、容量の関係から搭載個数が増えたり、設計的な制約、つまり両面リフローが主流の昨今においては耐熱保証の観点から、どちらか一方の面にしか搭載することができないなどの不都合が生じてくることになる。

(2)コネクタ

挿抜することで部品としての機能を発揮する電子部品であるため、必ず挿抜時の応力が端子を通してはんだ接合部に生じる。

それゆえ、多くのコネクタ部品では挿抜時の応力を軽減するために端子が曲げられており、(ストレートではない)はんだ接合部への応力伝播を逃がす形(ストレスリリーフ)になっている。

もちろんストレートタイプのコネクタも存在するが、大型のコネクタでは殆どストレートタイプはない。

またテキストの写真のような割合大型のコネクタは、補強部がねじ止めされており、部品自体をさらに補強している。

これをSMD化しようとした場合、補強端子も基板Padにはんだ付けするのであるが、部品や補強端子自体が大きいため、はんだ量が少なくなりやすい傾向がある。

この部位のはんだ量を増やそうとすると、相対的に他の電子部品へのはんだ量が多くなりすぎてしまい、はんだ量の適正化が難しいということがある。

このように耐応力、剛性に関する懸念と、はんだ量を加味したSMD化の困難さから挿入部品として選定されることが多い部品である。

(3)SW(スイッチ)

この部品もコネクタと同様に、捻ったり、ボタンを押すなどして、初めて部品としての機能を発揮する電子部品である。

機能を発揮するために直接応力が加わる機構ですので、コネクタと同様に耐応力性が求められる。

またボタンが直上にあり、かつスライド式やボリューム式(回す)である場合、マウンタでの吸着が困難であるなど、すべてのスイッチ部品でのSMD化が困難である理由となっている。

(4)その他

その他の部品としては、形が特殊であるとか外形寸法が大きいなど、その部品に特有の理由があるものが多い。

ハーネスやヒートシンクなどが、その代表例であろう。

このような電子部品は、まだしばらくはSMD化されることはないと考えている。

ということは、これからも挿入部品は実装業界に残るということである。

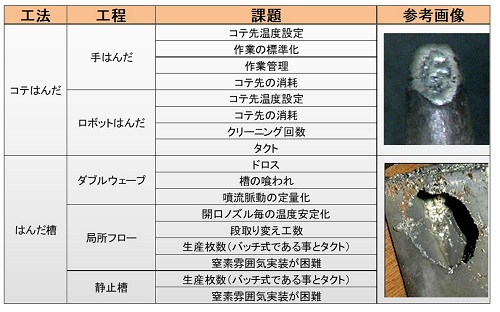

2.挿入部品の工法選択(課題出し)

では次に、各工法の機械的な特徴から導き出される課題について考察していこう。

このように各工法の課題を「事前に」明確にしておくことで、その工法を選択するにあたってクリアしておくべきことや異常時の対処の仕方が見えてくる。

ここで言いたいのは、事前に明確にしておくことである。

品質課題で困っている会社ほど、こうした事前の課題だしを行っていない。

事態が起こってから「どうしよう……?」と考える事が多いようである。

料理をする時も途中で味見をするはずであるが、料理が下手な人ほど途中で味見をしないようである。

そして完成してから「まずい!どうしよう!?」というのである。

個人的に趣味で作った料理なら、それでもいいであろうが、しかし料理屋やっている店の店主が、このようなことだったらどうだろう? きっとその店は潰れるはずである。

我々も実装を趣味で行っているのはなく、仕事として携わっているのであるから、潰れる店の店主のような行動はやめるようにしていきたいものである。

図2をご覧いただきたい。

図2 各工法の機械的な課題を明確にし、非定常時の対策を考えておく

各工法での課題に対し、「品質問題へ直結するか?」を事前に把握しておくことが重要である。

※各工法でメリット・デメリットが存在するため、体系的に対処を考えておくこと

工法は大きく分けて「こてはんだ」と「はんだ槽」に分かれる。

こてはんだの場合は、「手はんだ」と「ロボットはんだ」に分かれる。

この2つの工法は、課題としてはほとんど似ている。

同じこてを使用する作業を、「人間が行うか」、「機械が行うか」が違うだけだからである。

手はんだの場合は、こて先の消耗の他、『人間が行う作業をいかに安定的に行うか』 がポイントになる。

作業標準や作業トレーニングもその一環といえるであるう。

ロボットはんだの場合は、こて先の消耗の他、『経時変化するモノを考慮したプログラムをいかに作るか』 がポイントになる。

機械であるので作業そのものは精度良く安定的に行えるだろう。問題は、経時変化するモノや、偏差の大きい外乱因子である。

先に述べたこて先の消耗や、フラックスの付着、こて先に残っているはんだ量……などなど、これらの因子の影響をクリアしプログラムを作成できるかが重要といえる。

また、はんだ槽のほうも同様に課題出しをしておくことを推奨する。

前回までに説明したダブルウェーブはんだ槽や、その他にも局所フロー(スポットフロー)、静止槽など、それぞれの工法毎に、それぞれの課題があるので『事前に』対策を考えておいていただきたい。

3.挿入部品の工法選択<メリット・デメリット>

課題を抽出したら、工法ごとのメリット・デメリットを出しておくといいだろう。

たとえば「手はんだ」のメリット欄にあるように、リペア作業などはロボットはんだでは不可能な作業であるので、手はんだのメリットというよりは、手はんだ工法にしかできないこともいえる。

こうした作業が可能な反面、品質が安定しないなどのデメリットが生じる。

ただし、作業点数の多くない、挿入部品のはんだ付けを手はんだで行っている場合は、ロボット化するメリットが生じてくる。

図3 挿入部品の工法選択のメリット・デメリット(その1)

図3に掲載したメリット・デメリットは、この各工法の一部のみの掲載であるので、実際にはより多くの課題出しやメリット・デメリットの把握を行っておくとよいだろう。

図4を見ていただきたい。

図4 挿入部品の工法選択のメリット・デメリット(その2)

各工法の特徴を一言で表してみた。

各工法の細かい特徴やメリット・デメリットについては、その詳細をまとめておくことが重要である。

その上で、それぞれの工法の特徴はどういった場合に選択するか?、を一言でまとめておくことは、その工法の詳細を知らない人(たとえば関わりの少ない部署)にとって、理解しやすい配慮といえるであろう。

(1)手はんだ工程(修正等のリペア作業を含む)

特殊な部位(リペア作業や特殊部品、ハーネスやヒートシンク等)や、少ない点数でのはんだ付けにおいてはメリットが大きい工法である。

ただし、ほとんどが人による作業で構成されているため、より高品質な製品やあまりに精密な作業においてはデメリットとなる工法になる。

(2)ロボットはんだ

手はんだ工法とは違い、機械による動作がメインであるので、ある程度の精度を求められる製品においてはメリットが大きい工法で、ある一定品質を安定的に生産することが可能である。

ただし、あまりに多い点数へのはんだ付けや、特殊な部位へのはんだ付けの場合、よりプログラムが複雑となり、さらに経時変化を起こす因子への影響も、はんだ付け点数や特殊部位の場合に大きくなるので、この点がデメリットといえるであろう。

(3)ダブルウェーブ

インライン設備であるため、大量生産向きな工法といえる。

また、チャンバをフルパージできるので、N2を使用したはんだ付けには向いている。 これまで使用実績を含めた歴史が古いため、様々なオプションや機構が存在しており、自社の製品に合わせたカスタマイズを施すことで、品質向上を望める。

インライン型であるがゆえに、多品種少量向きではない。

また、はんだ噴流が脈動しており偏差が大きいので、品質の安定性に欠けること、生産中には絶えず多くのドロス(酸化物)が発生することから、メンテナンスが非常に重要であるため、メンテナンスを怠るとすぐに品質不良に直結することなどがデメリットであるといえる。

溶融はんだのバス内では、常に加熱された溶融はんだが対流しているため、槽のエロージョン(溶食)により槽に穴が開くなどの現象が起こる可能性がある(※ただし、かなりの年数を使用しないと起こりにくい現象である。

しかしエロージョンはSnが槽の内壁を溶食していく現象(拡散)なので、溶融はんだの温度にも注意が必要である)。

(4)局所フロー

はんだ付けしたい箇所のみをはんだ付けする工法であるために、基板全体を加熱しなくてすむ。

また足長リードへのはんだ付けも可能であることから、噴流ノズルさえ適合すればメリットの大きい工法である。

ただし、ノズルの交換には割合大きな工数が必要なため、思っていたよりも多品種少量生産向きではない。

また全体加熱をしないというメリットは同時にデメリットでもあり、各開口ノズルごとに温度のばらつきが大きくスルーホールUPがしにくいなぢのデメリットがある。

これを解消しようとする場合には基板設計での配慮も必要となるため、それらをうまく適合させることが重要である。

(5)静止槽

ただの、はんだのバスである。

機構自体がシンプルであるがゆえのメリットが多く存在する。

たとえば、ドロスが少ない、足長リードへのはんだ付けが可能、スルーホールUPが良い(ウェーブフローに比べて)などの特徴がある。

さらに、ディップパレットと呼ばれるマスキング治具を使用することで、さらに様々な効果が得られるのも特徴である。

これは局所フローでいうノズルと同じでパレット治具には、それなりのノウハウが必要とされる。

デメリットとしては、必ず治具が必要となる(両面リフローの場合)ことや、N2が使用できないこと、基本的にバッチ式であるため、大量生産には向かないなどがある。

設備自体の機構が単純であるがゆえに、その他のはんだ付けに必要な副資材(ディップパレットなど)のほうにノウハウが必要になるということである。

まず最初に知っておいていただきたかったのは、挿入部品の使われ方と、その選択のされ方、各工法のメリット・デメリットについてである。

- 会社名

- (一社)実装技術信頼性審査協会、STC ソルダリング テクノロジ センター

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社