1. はじめに

山形大学の時任静士先生からPrinted Electronicsの話を伺う連載は今回で第3回である。

先月は、有機半導体について解説したので、今月は印刷技術についての研究を紹介する。

特に、曲面への印刷技術の開発状況を紹介する。

2. 印刷技術

グーテンベルグの印刷法が実用になり、聖書や多くの書物が一般の人々に読まれるようになって、大きな社会改革になったことが知られている。

以来、いろいろな印刷技術が開発されてきたが、現在では次のような印刷技術が一般に用いられている。

スクリーン印刷、グラビアオフセット、フレキソ印刷、反転オフセット、インクジェットなどがある。

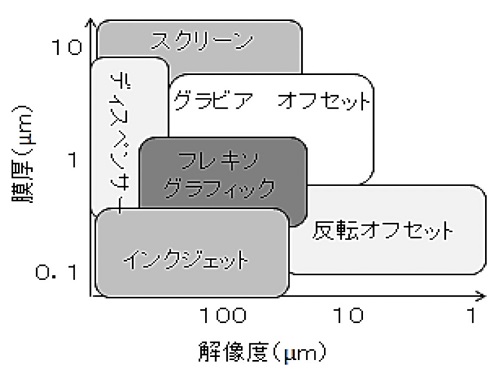

これらの印刷パターンの膜厚と微細化をグラフ化したのが図1である。

図1 各種の印刷法による解像度と膜厚(資料は時任研のご提供による)

筆者がパソコンにつないで使っているインクジェットプリンタは、印刷版を作製する必要がなく簡便な印刷法であるが、線幅が0.1~1mmなので、パターンの微細化が必要でない場合には用いられるが、トランジスタのような微細化が重要なパターンには工夫を加えることが必要である。

微細パターンの作製には反転オフセットが最適で、線幅が数μm、膜厚100nmの印刷が可能で、有機TFTの製作に適している。

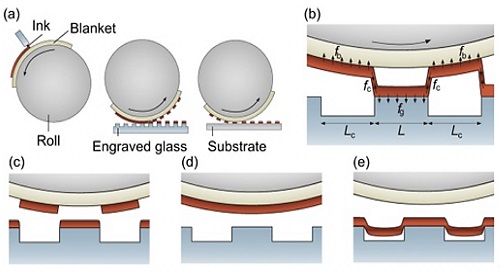

図2は、反転オフセット印刷の印刷方法と、不良が発生する例を示した。

図2 反転オフセット印刷の失敗例。

(a)(b)は、反転オフセット印刷の説明。

(a)の左:インクを塗布、(a)の中:パターニング、(a)の右:転写。

(b):拡大図、(c):理想的な転写、 (d):転写されず不完全、(e)インクが全面剥離した不良

(資料は時任研のご提供による)

有機TFTやセンサを製作する上で、検討すべきテーマの一例を上げると、

① 粘度の調整:スクリーン印刷などは非常に高い粘度であるが、反転オフセットやインクジェットでは、10mPa・s程度の低粘度である。

粘度の調整には、各種の溶媒を用いる必要がある。

多層の印刷の場合、下層の印刷膜を溶媒で溶解してしまう恐れがあり、材料の選択に留意しなければならない。

② 有機半導体は、溶媒に対する溶解度が低い場合が多く、インクの99%は溶媒という場合すらある。

溶媒の開発が重要である。

③ 圧電センサや温度センサなど、各種のセンサをTFTとともに貼り付ける場合が多いが、①、②と同様の検討が必要である。

④ 焼成温度は150℃以下にしたいが、その温度でも変質する材料は使えない場合がある。

⑤ 下地がガラスなどの平坦とは限らず、プラスチックなどは凸凹がある曲面へ印刷する場合もある。(これは次項で取り上げる)

3. 曲面印刷技術

従来は平面に限られてきたエレクトロニクスデバイス作製のためのパターニング技術を、曲面・立体物表面へも可能にさせる、次世代印刷技術を開発している。

従来は、あらかじめパターニングされた配線層をフレキシブル基板に転写する方法などがあるが、接着力が弱くて断線の危険があり、自由な曲面への対応は不可能であった。

時任研で開発されている技術には次の3つのテーマがある。

それは、

(1) 曲面に超微細パターンを印刷するソフトブランケットグラビア印刷(SBG)

(2) 立体物表面に配線ができる全方向インクジェット印刷(OIJ)

(3) 幅広パターンの印刷ができるソフトブランケットリバースオフセット印刷(SBR)

である。

1.ソフトブランケットグラビア印刷技術(SBG)

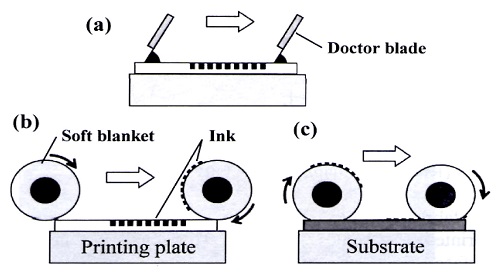

まず、図3にSBGのプロセスフローを示す。

図3 SBGのプロセスフロー(資料は時任研のご提供による)

通常のグラビア印刷と同様に、充填、受理、転写により印刷が行われる。

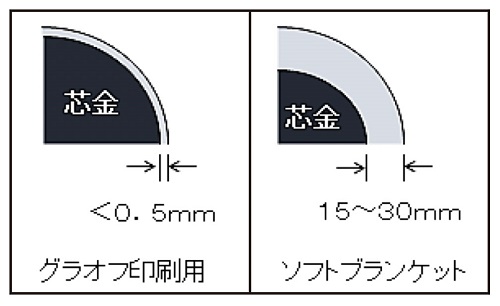

金属製の芯金の上にソフトブランケットを設けたロールで、材料はポリジメチルシロキサンを主成分としたシリコン樹脂を、直径100mm、厚さ20mm、幅140mm巻いたものである。

図4は、通常のブランケットと今回用いたソフトブランケットの厚さに差を示した。

図4 ブランケットの厚さ

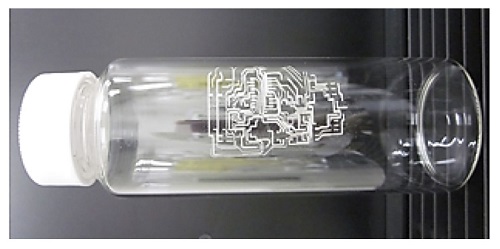

図5は市販されている印刷用銀粒子を用いてガラスビンの表面に印刷された例である。

図5 ガラスビンに印刷(資料は時任研のご提供による)

ソフトブランケットが溶剤を吸収するため、印刷されたパターンはある程度乾燥が進んだ状態になっていると考えられる。

フレキシブル基板との接続は強固にできており導電性も良好であった。

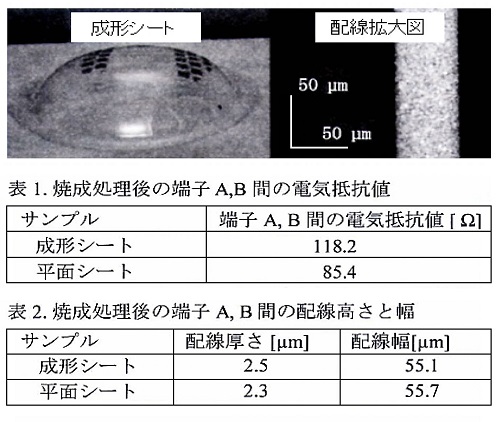

次に、図6上の写真に示すようなドーム上面と平面シートに印刷して抵抗値の比較を行った。

図6 成形に用いたドーム形状と焼成後の電気抵抗値と配線高さ(資料は時任研のご提供による)

抵抗のパターンは幅50μ、長さ27mmで、塗布後に大気中で130℃、30分の焼成を行った。

ドーム状への印刷と平面への印刷の電気抵抗値と形状の比較を図6内の表1、表2に示す。

ドーム状成形シートの抵抗値がやや高いが、ドーム状のためソフトブランケットが変形することにより、ディストーション(歪み)が生じ、抵抗値を計測したパターンが長くなったことと、膜厚(断面積)が薄くなったことに起因すると推測され、両者で基本的な差はないと考えられる。

2.全方向インクジェット印刷技術(OIJ)

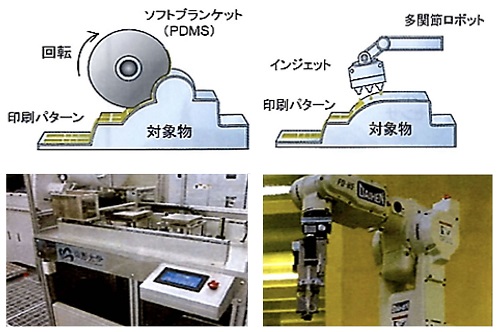

複雑な形状の立体物への電子デバイスの実装は、エアロゾルジェットなどが用いられているが、印刷法としてはインクジェットが有望であり、マルチノズルによる高速印刷も可能である。

図7に示すように、産業用の多関節ロボットの先端に、インクジェットヘッドと全方向吐出を可能にした圧力制御システムを搭載し、あたかも人の腕で自由に絵を描くように、立体物表面に自由にパターンを描画できる。

図7 曲面印刷(資料は時任研のご提供による)

金属ナノ粒子を溶媒に分散させたインクを用いる場合、焼成温度は200℃程度が必要なのでプラスチックなどに印刷する場合、炉での焼成は困難である。

そこで、時任研ではキセノンフラッシュランプによる焼成を検討した。

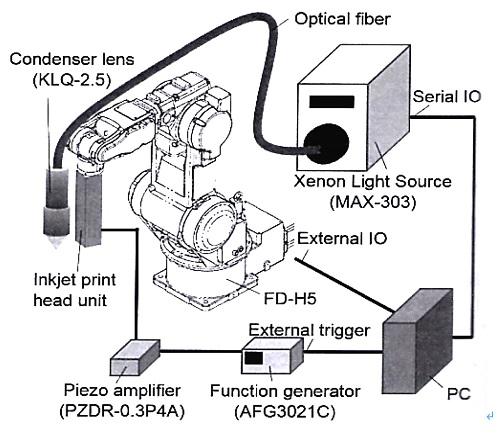

図8は、製作された装置のシステムである。

図8 キセノンランプ焼成を用いた印刷システム(資料は時任研のご提供による)

同図の左側のInkjet print head unitでは、インク溜めからピエゾ素子の圧力でインクが吐出する。

その吐出に合わせて横にあるCondenser lensからキセノンランプの光が照射され、局部的な焼成が行われる。

実験では、ABS樹脂、アクリル板、ガラスの3種類の基板で行った。

その結果、ABS樹脂では大きなクラックが発生し、印刷膜の断面は最大60μm程度の凹状になった。

ABS樹脂は可視光に不透明なので、インクが光のエネルギーを多く吸収したと考えられる。

アクリル板はクラックが見られなかったが、板の表裏間に導通ができていた。

アクリルは可視光に透明なのが原因と思われる。

ガラス板では断線は見られず、配線高さは1~3μmであった。

なお、ガラスと銀ナノ粒子間は、炉焼成では密着性がきわめて悪いが、キセノン光焼成では良好であった。

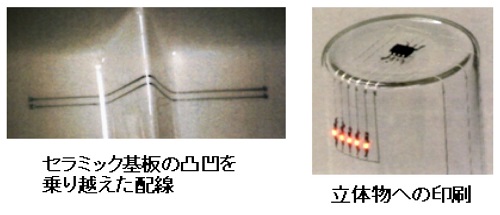

図9は、凸凹基板への印刷と立体物への印刷の例である。

図9 OIJによる凸凹基板への印刷と立体物への印刷(資料は時任研のご提供による)

以上のように光焼成によるOIJ印刷を行う場合は、基板による条件の違いに留意する必要がある。

3.ソフトブランケットリバースオフセット印刷(SBR)

SBGとOIJが微細パターンの印刷に適しているのに対して、SBRは幅の広いパターンの印刷が可能で、配線層の積層やキャパシタの作成などに適した技術である。

時任研で新たに開発した印刷装置で実験を行った。

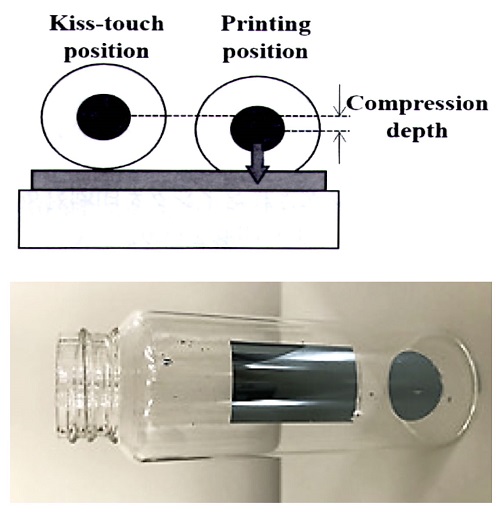

塗工速度は約17.7mm/sec、剥離と転写速度は30mm/sec、図10上に示す押し込み量は0.7mmで実験した。

図10 SBR印刷による曲面への幅広印刷(資料は時任研のご提供による)

塗布材は有機絶縁材に無機のWO3を加えたものを使用した。

実験の手はじめに、平面のガラス基板に印刷を行い、共焦点顕微鏡で観察し、凸凹の少ない平坦性の良い膜が形成できたことを確認した。

次いで、曲面の基板としてスクリュー管瓶に印刷した。

パターン幅は20mm、長さ30mmの長方形と直径20mmの円である。

図10下はスクリュー管瓶にSBR印刷された写真である。

このようにして幅の広い絶縁膜が曲面に印刷できる手法が開発された。

以上、今月は曲面への印刷法などを紹介した。

次回は、これらの印刷技術で作成されたセンサなどのデバイスを紹介する予定である。

- 会社名

- 厚木エレクトロニクス

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

話題のGlass PKG実装技術の動向 〜先端電子部品への応用と 最新のCuダイレクトめっきGWCについて〜 Grand Joint Technology Ltd 大西 哲也(T. Onishi)Gichoビジネスコミュニケーションズ株式会社