プリント配線板の製造を海外に委託するケースがごく一般的になっている。しかし、価格メリットの追求などによって海外への製造委託が進んだ結果、品質管理問題が発生した場合には、発注側の企業にとって存続の危機を招きかねないリスクが潜在するのも事実である。

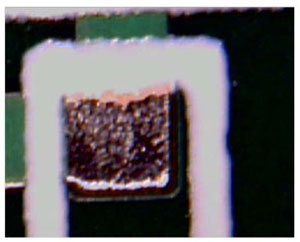

図1

また、電子部品の製造・組み立てが日本国内で行われていれば、その技術は国内に蓄積され、わが国の電子・電気製品の国際競争力の源としての地位も確固たるものであったであろう。しかしながら、プリント配線板の製造部門と実装部門の、海外への流出が加速する中にあってはノウハウの蓄積はしづらく、かつ品質管理も難しいものになっているという側面は見逃すことはできない。

プリント配線板はこれまで、開発?設計?試作?評価の手順の中で初期不良を検証し(図1)、対策を立案することで、メーカー会社が実装技術のノウハウとして蓄積していた。しかし今日では、設計部門、製造部門、実装部門をそれぞれ異なる企業が担当するというケースも多くなっており、このサークルの円滑な進行、並びに品質管理体制の構築が困難なものとなっている現場も多いようである。

そこで本稿では、プリント配線板の不具合を解説する。電子部品の製造に関わる読者諸兄の品質管理の参考にしていただければ幸いである。

不具合の大別

いうまでもなく、プリント配線板は電子部品におけるキーパーツである。プリント配線板における不具合は、電子・電気製品にとって致命的なダメージを与え、不具合のモードによっては、同一ロットのすべての製品に不具合が波及してしまい、製造元のメーカーに取り返しのつかない大きな損害をもたらしてしまうことにもなりかねない。実装された電子部品他、すべてが無駄になってしまうだけでなく、製造者責任をも問われるリスクも包含している。

プリント配線板の品質保証は、導通検査(電気検査)と目視検査(画像検査)だけでは不可能である。それは、疑似断線、または経時変化で顕在化する不具合について検出しきれないからである。そこで、以下に、不具合を目視、または画像によって、『判定できる』ものと『判定できないもの』に大別して言及する。

目視または画像では判定できない不具合

材料、スルーホール、多層プリント配線板における内層回路部分などがこれに該当する。また、目視確認が不可能であるという前提に立てば、表面処理の不具合も含まれる。

これらの不具合は、受け入れ側が目視で判定することが困難であり、プリント配線板に添付される『検査成績書』の記載内容でも記載されることがない。不具合を受け入れ側で判定することができないことから、プリント配線板メーカーから製品が入荷して、実装工程以降で不具合が顕在化しても、相手が海外のメーカーである場合には、補償問題で受け入れ側企業が苦境に立たされるケースが少なくなく、また、商社などが絡むとさらに複雑な問題になりかねないところである。

目視または画像によって判定できる不具合

前項の不具合に比べると、対応は比較的容易であるが、不具合に該当する事象はあらかじめ明確に規定しておく必要がある。たとえば、プリント配線板の寸法に関する公差、反り、異物、傷などがこれに該当する。また、プリント配線板の電気的な機能に限定するだけでなく、機構に関する品質も網羅する。そのため、納入仕様書及び受け入れ側の評価基準は、発注前に発注先の企業とすり合わせておく必要がある。この作業は必須である。

不具合を抑制するために

前途のようなリスクは、もちろん未然に防止する必要がある。筆者が経営する会社では、実際の工程は必ず自身の目で確認をし、また確認結果をドキュメント化するようにしている。つまり、工程をあらかじめ監査することによって、目標とする品質を確保できるかどうかを確かめているのである。また、この確認作業は、併せて企業も監査する、という意味ももっている。

このように、安定した品質管理体制を共有するために、依頼先の企業と品質管理に対するスタンスをすり合わせることからまずスタートさせているのである。

1.実際の工程を自分の目でチェックする

不具合の抑制のためにはまず、管理項目を自ら策定し、それに基づいて定期的に工程をチェックする必要がある。取り引きを開始して間もないメーカーの場合は、品質管理責任者を現場に常駐させるか、あるいはそれが不可能であれば、最低でも月に1回は工程を確認することを推奨している。そして、気付いたことはその場で指示をし、さらにそれをドキュメント化するようにしている。

またわれわれは、依頼先に必ずQC工程図の提示を求め、そのうえですべての工程をチェックしている。外注作業になる工程についてももちろんチェックを行う。また、発注先に発言の機会を多く提供すれば、それだけ多くの情報を得ることができる。

2.チェック項目のドキュメント化

工場(工程)の監査にあたっては、監査項目をあらかじめ提示するべきである。当社では、現地で確認する際には個別に工程を確認し、気になった項目についてその担当者に直接回答を求めている。加えて、チェック項目を訪問前に提示することによって、実地の監査の前に回答を受け取っておき、現地においてチェック項目を自分自身で確認するようにしている。

チェック項目についてはその合格基準についても明示するべきである。個別のチェック項目の達成度合いを数値化して、相手先の自社採点と監査側の点数を比較することによって、相手先に注意喚起を促す効果も期待されるからである。

- 会社名

- PCB Express

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社