APC実装システム

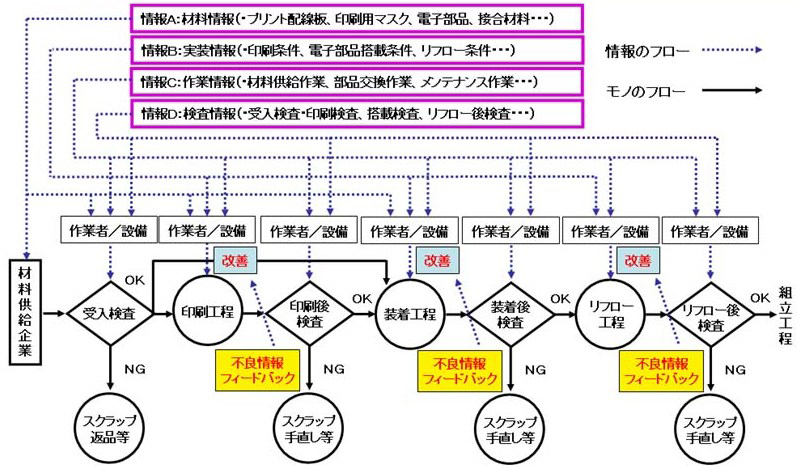

儲かるものづくり活動とは、安い材料で最小限の工数でいかに品質を上げられるかである。単純に各工程の管理基準値を厳しくし、材料の精度を上げれば品質は上がるがコストは高くなる。逆に各工程の管理基準を甘くして、材料の精度を下げれば不良が発生し品質は下がる。当社が開発したAPC実装システムはマイクロソルダリング特性を最大限に活用し、各工程のばらつきに対応して不良を予防するシステムである。

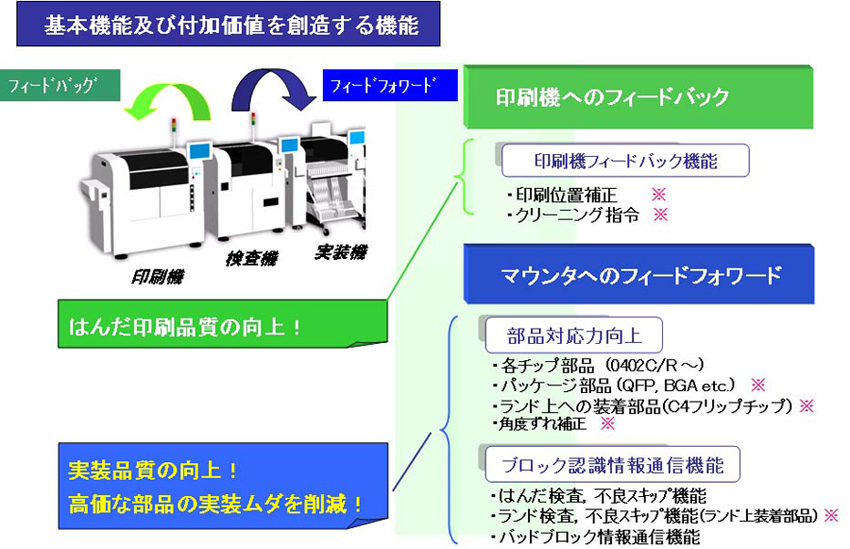

図12にAPC実装システムの機能を示す。機能は実装基板のはんだ印刷の測定結果を印刷機へフィードバックする機能とマウンタへフィードフォワードする機能がある。印刷機へのフィードバックは印刷位置ずれが発生した場合に、印刷機を補正する機能と印刷面積が変動した場合に、印刷用マスクを自動クリーニングする機能である。

図12 APC実装システムの機能

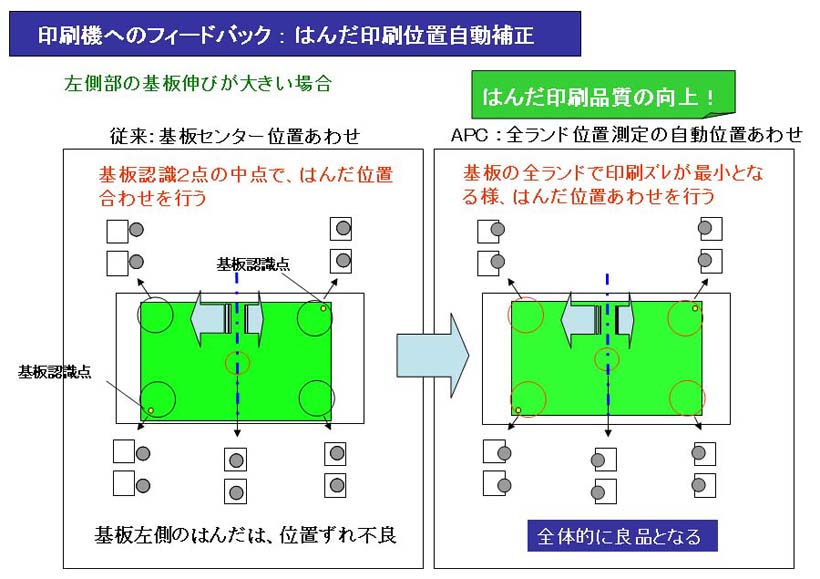

はんだ印刷位置自動補正では図13に示すように、実装基板が左右対称に均一に伸縮していない場合でも、従来の印刷機の位置合わせはセンター基準で合わせていた。すると左側の印刷位置が大きくずれて不良が発生する。このような場合、APC実装システムでは実装基板の全ランドで印刷ずれが最小となるように位置合わせを行い、不良を防止することができる。

図13 はんだ印刷位置自動補正

はんだ印刷面積の変動も同じで不良になる前の予兆管理値で検出し、自動クリーニングを行い不良を予防する。

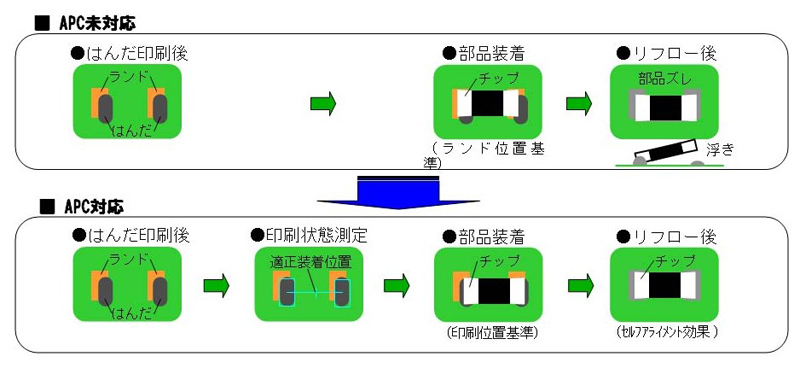

マウンタへのフィードフォワード機能について具体的な事例で説明する。図14に示すように、ランドの位置とはんだ印刷位置がずれると、従来のマウンタでは基板認識を行い基板の伸縮を測定し、ランド位置基準に電子部品を装着する。この場合に電子部品両端に形成された電極は、はんだ印刷部位に不均等に装着されリフロー後品質に影響する。そこでAPC実装システムでは、はんだ印刷状態を検査し、電子部品の最適装着位置の補正量を測定してマウンタにフィードフォワードし、リフロー後品質を安定させる。

図14 マウンタへのフィードフォワード事例

フィードフォワード機能は装着位置補正機能以外に、モジュール基板などで無駄な装着をしない印刷不良ブロックのスキップ機能やバッドブロック情報通信機能がある。

最後に

世界経済の流れとともに、製造拠点が大きく動いている状況の中で、明らかに日本のSMT実装のものづくり力が衰退している。ものづくり力で差別化を図るためには、短期的に最先端技術を選定、購入することも一つの手段としてあるが、長期的な視点では決して有効な手段ではない。安易に得られた成果は直に消えていく。やはりものづくりの基本は現場、現物、現実の3現主義に立ち戻り、『原理原則』の徹底した追求を、技術者達が自分自身の手を汚し五感を使って考え抜いて技術を構築することである。

本稿で紹介した工程分析ツールを含む良品生産システムは現在、商品化に向けてお客様の生産現場で悪戦苦闘しながら開発している。

また、APC実装システムは机上で発想した商品ではなく、クレーム対応の生産現場でお客様と共に何度も朝を迎えて生まれた商品である。APC実装システムの本質を理解していただき、活用していただければ幸いである。

- 会社名

- パナソニック ファクトリーソリューションズ(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社