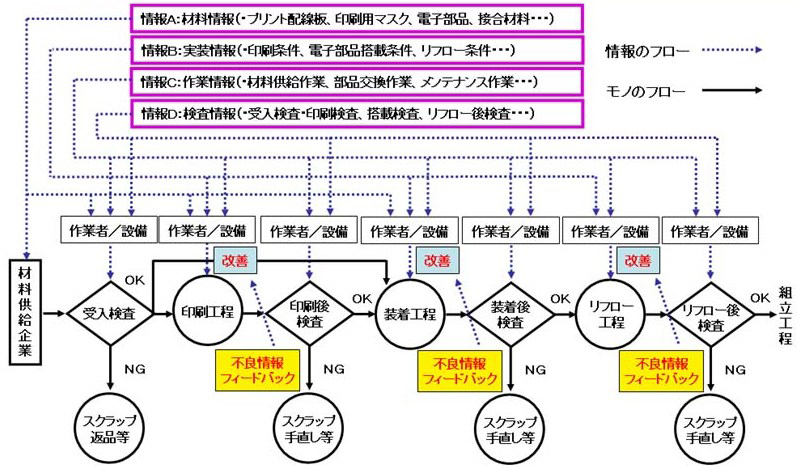

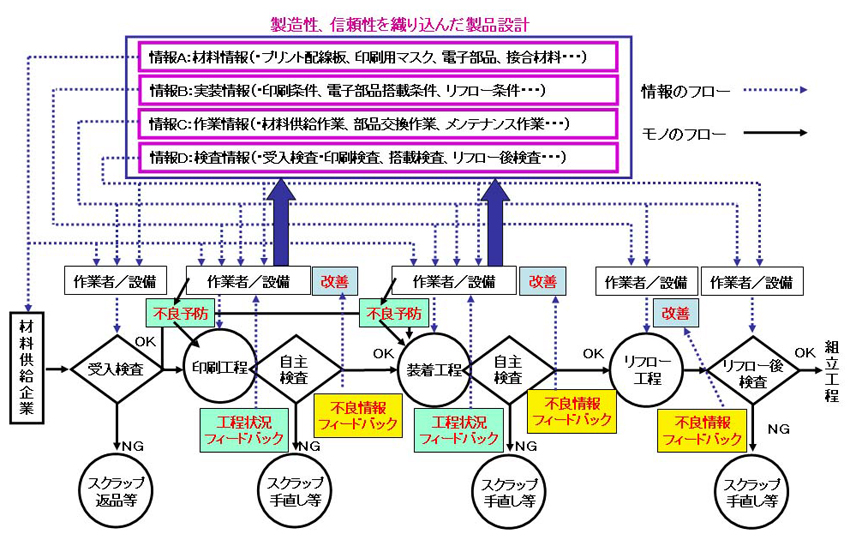

図3に不良情報のフィードバックと改善の場合を示す。良品生産を構築する第一歩として重要なことは問題の顕在化である。単に不良項目を統計的に整理するだけに留まらず、不良発生した要因を分析できる情報が必要である。そのためには現場の4M視点で、『Man』、『Machine』、『Material』、『Method』などの指標で要因を切り分け、さらに真因を追求して工程の改善に活かせる情報にまで完成度を向上させなければならない。各工程の有効な改善が行われて初めて不良が減るのである。

図3 不良情報フィードバックと改善の場合

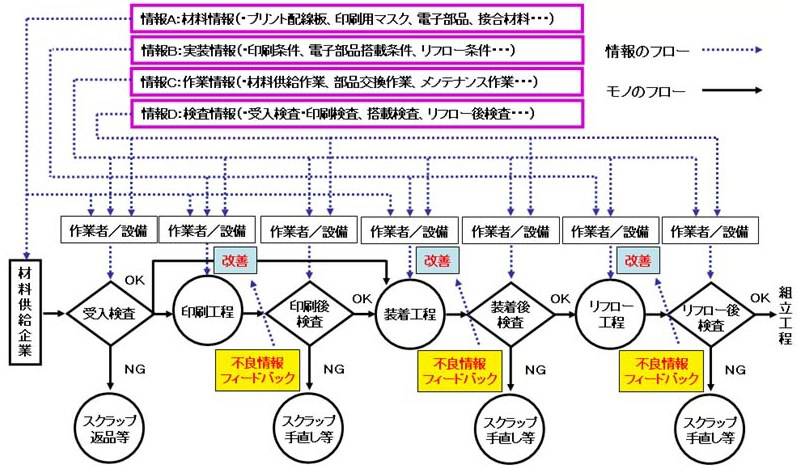

図4 不良予防の場合

これまでの各工程後の検査と不良の要因分析情報のフィードバックのみでは、リアルタイムに流れている工程で不良を予防することはできない。各工程後の検査では対応が遅いのである。

そこで重要になるのが、工程の中に入り込んで工程状況をリアルタイムに把握して、工程の変動を管理することである。工程内の変動とはたとえば設備の変動、材料の変動、人の作業の変動などのことである。

また、工程内の変動値と不良情報とを紐付けすることにより、良品が造れる許容範囲が明確になる。それによって工程内で生じる変動に対して異常値が検出でき、即座に不良予防の手段が取れるのである。

当社のAPC(Adv-anced Process Control)実装システムはこの概念から開発された商品である。

ノイズに強い製品設計を図5に示す。不良の予防ができるレベルまでものづくりの完成度が向上できれば、技術情報の源流に遡って、製品設計技術に還元させなければならない。

図5 ノイズに強い製品設計

そして、その情報を関連部門に材料技術情報、実装技術情報などで浸透させれば100%の良品ものづくりが実現できるのである。

- 会社名

- パナソニック ファクトリーソリューションズ(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社