●システムスピードや特殊なシーケンス 下で発生する不良を検出できる

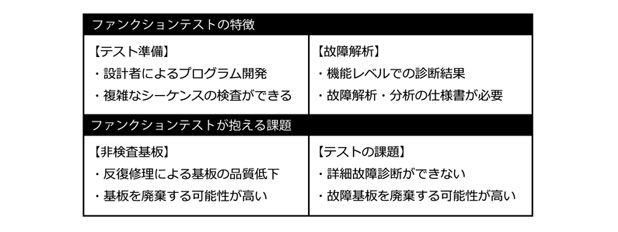

製造ラインにおいて、ファンクションテストは、ストラクチュアルテストの次のステップとして実施され、動作上の問題点(システムスピードや特殊なシーケンスの下でのみ発生する問題点)の不良を検出することを目的としている。ファンクションテストの特徴として、設計変更に対して対応できないことである。小さな設計変更でさえ、苦労して開発したテストプログラムが無駄になってしまう。その上、ファンクションテストでは、製造上の不具合に対して故障箇所を明確に特定できないため、フォルトカバレッジが低い可能性がある。

ファンクションテストプログラムと故障診断は、一般的には製品の設計者が用意することになる。しかし、多くの企業では設計者のリソースが不足しており、詳細なピンレベルにまで落とした故障解析は不可能であることが多い。その結果、設計者は製品のプログラムの設計、テストプログラムの設計を行い、さらに設計者が自ら故障解析を行う状況になっている。また、製品の検査が未知の部分が残ってしまうため、製品の品質と信頼性を引き下げることになってしまう。

もし、修理期日が決まっている製品であれば、故障解析・デバッグする時間が取れないまま、結果としては故障基板を積み上げることになる。多くの場合、最後には基板が廃棄されて、その問題は未解決のままになり、製造へのフィードバックができないことになる(表2)。

表2 ファンクションテストの特徴と課題

6.ヒント⑤ 課題を解決するJTAGテストの基本と応用

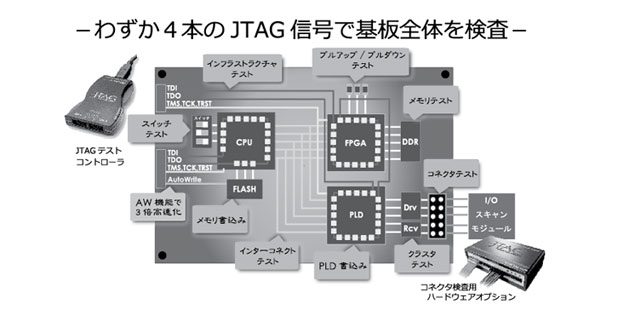

JTAGテストは、図6のように、4本(もしくは5本)の信号で基板全体をテストすることができる。JTAGテストでは、いくつかのテストを組み合わせて、テスト範囲を補完してテストカバレッジを向上している。JTAGテストでは、マイコンのプログラムやFPGAのロジックは不要であり、部品内部のバウンダリ・スキャンセルと呼ばれるシフトレジスタをPCから制御してテストを行う。

図6 基板全体を検査できるJTAGテスト

JTAGテスト用のテストプログラムは、JTAGテストツール『JTAG ProVision』により自動生成される。したがって、検査カバレッジと合否判定はJTAGテストツールで自動化され、さらに故障診断まで自動化でき瞬時に基板上の故障箇所が分かる。

●インフラストラクチャテスト

図7 プロトタイプ段階でも使用できるコンパクトなJTAGテストツール

基板レベルの検査であるJTAGテストは、図7のような基板の外部に接続されたJTAGコントローラから実行する。JTAGテストでは、必ずインフラストラクチャテストをテストシーケンスの最初に実行する。インフラストラクチャテストでは、JTAG対応デバイスが正しい型番、リビジョンの部品であるか、JTAG信号の断線、ショート、ハンダ不良などの不良を検出できる。

JTAGテスト時に、JTAG対応デバイスのピンから信号の入出力を行う正しく制御できるか判断するための重要なテストである。テスト方法は、JTAG対応のデバイスのIDコード、レジスタを読み込み、期待値と比較して合否判定を行うため、テスト設計者に依存しないテスト手法である。

●インターコネクトテスト

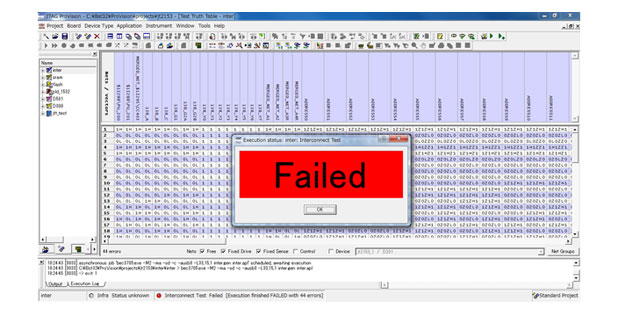

インターコネクトテストは、被検査基板上のすべてのJTAG対応デバイス間のパターン、はんだ不良を検査できる。『JTAG ProVision』で自動生成されたテストプログラムにより、PCに接続したJTAGコントローラを介して、基板上のJTAG対応デバイスのピンがプローブの代わりとして制御される。インターコネクトテストでは、デバイスのピンを信号出力、信号入力、ハイインピーダンスを自動的に切り替えながらテストを実行して、パターン不良・はんだ不良箇所をピンレベルで特定できる。

合否判定と故障解析結果は、図8のように表示されるため、作業員が合否判断をすることはなく、また、JTAGテストの特徴として部品内部のボンディングワイヤ、デバイスのピン、はんだ接合部、基板内のパターンを電気的にテストするため、物理的なピン治具を使ったテストよりも広範囲で検査している。信頼性が求められる製品の製造現場で、多く採用されている理由である。

図8 『JTAG ProVision』による基板テストの結果

- 会社名

- アンドールシステムサポート(株)

- 所在地

-

真空リフロー、N2リフロー、エアリフローのことなら、エイテックテクトロン(株)にお任せください。フラックスレス真空リフロー装置販売開始!エイテックテクトロン株式会社

-

アレムコの導電性/熱伝導性接着剤,コーティング材,グリースのことなら(株)エス・エス・アイ株式会社エス・エスアイ

-

独自の加工技術とノウハウで様々な材料にチャレンジ 〜色々なアイデアを生み出して研究者をサポート〜 ムソー工業株式会社 代表取締役 尾針 徹治 氏Gichoビジネスコミュニケーションズ株式会社

-

SEMICON Japan 2023 2023年12月13日(水)〜15日(金)の3日間、東京ビッグサイトにおいて、半導体を中心としたマイクロエレクトロニクスの製造を支える装置/材料産業の総合イベントであるSEMICON Japan 2023が開催された。Gichoビジネスコミュニケーションズ株式会社